УДК 621.762.4

ПРИМЕНЕНИЕ УГЛЕРОДНЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ ВСТАВОК ТОКОСЪЕМНИКОВ ТРОЛЛЕЙБУСОВ

© Самодурова Марина Николаевна, канд. техн. наук, е-mail: sm@susu.ac.ru;

Барков Леонид Андреевич, д-р техн. наук, е-mail: barkovla@susu.ac.ru; Джигун Николай Сергеевич, е-mail: tusove@gmail.com; Латфулина Юлия Сергеевна, е-mail: latfulina174@gmail.com ФГБОУ ВПО «Южно-Уральский государственный университет». Россия, г. Челябинск

Статья поступила 26.03.2015 г.

Выполнен анализ известных и новых перспективных конструкций и способов получения из углеродных материалов таких изделий электротехники, как вставки токосъемников троллейбусов. Приведены описания оригинальных конструкций скользящих контактов и принципиально новых способов их получения, разработанных авторами статьи на уровне изобретений.

Ключевые слова: изделия электротехники; углеродные материалы; вставки токосъемников троллейбусов.

С'оставы порошковых композиций на основе углерода, ис-п

'пользованных для компактирования изделий в пресс-формах, приведены в таблице. В качестве наполнителя использован графит искусственный, полученный из отходов электродного производства ОАО «ЭНЕРГОПРОМ-ЧЭЗ»1 размолом на шаровых мельницах до зерен размерами от 1 мкм до 5 мм (ТУ 1916109-71-2000). Насыпная плотность графита не менее 0,85 г/см3, массовая доля серы не более 0,05%, влажность не более 1,0%, зольность не превышает 1,0%. Связка - порошковая фенолфор-мальдегидная смола СПФ-011А (ТУ 6-05751768-35-94, массовая доля уротропина 6-9%, текучесть 20-65 с) предварительно измельчена в вибрационной мельнице с остатком на сетке № 01К менее 2%. Электролитический порошок меди марки ПМС-1, использованный в составе № 3, имеет насыпную плотность 1,252,00 г/см3.

В составах № 4 и 5 в качестве добавки использовали нефтяной кокс марки КНГ (зольность не более 0,5%, массовая доля серы не более 1%). Порошок стеарата цинка (2п не более 4 мас. %, кислотное число 75-90) в составе № 5 применялся в качестве смазки между частицами графита и связки. Для формования изделий порошковые композиции получали путем гомогенизации графита со смолой в вибрационной мельнице. Насыпная плотность подготовленной смеси 0,6-0,7 г/см3 [1].

Новые конструкции и способы получения вставок токосъемников троллейбусов. С середины ХХ в. в России применяются вставки токосъемников троллейбусов, изготавливаемые из углеродных материалов. На Московском троллейбусном ремонтном заводе вставки получают по так называемой «стандартной» технологии, включающей горячее прессование в пресс-формах смеси элек-трографитированного кокса, фенолформальдегидной смолы и уротропина [2].

Опыт эксплуатации этих вставок выявил существенные недостатки их конструкции, а также способа формования. Известная конструкция вставки не обеспечивает необходимой износостойкости, а формование ее из указанных составляющих обусловливает высокое удельное электросопротивление вставки - 65-148 мкОм-м [2]. Для устранения недостатков конструкции традиционных вставок учеными ЮУрГУ и работниками ООО «Графито-пласт»2 (г.Челябинск), выпускающим изделия электротехники из углеродных материалов, была разработана усовершенствованная конструкция вставки повышенной износостойкости. Промышленная технология изготовления вставки новой конструкции (рис. 1) освоена в ООО «Графитопласт» в 2004 г. Конструкция и технология производства новой вставки

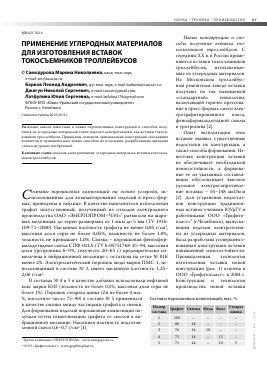

Составы порошковых композиций, мас. %

1 Группа компаний «ЭНЕРГОПРОМ» : www.energoprom.ru.

2 ООО «Графитопласт» : www.graphitoplast.ru.

Номер состава Графит Связка Медь Кокс Стеарат цинка

1 100 - - - -

2 86 14 - - -

3 76 14 10 - -

4 71 14 - 15 -

5 71 14 - 10 5

Рис. 1. Общий вид конструкции вставки токосъемника троллейбуса (пат. 39541 на полезную модель)

Рис. 2. Вставка токосъемника троллейбуса из углеродных материалов после эксплуатации

Рис. 3. Усовершенствованная конструкция вставки (пат. 120052 РФ на полезную модель)

(ТУ 3497-001-564044252002) была разработана М.Н.Самодуровой [3].

Для устранения недостатков формования вставок по применяемой технологии разработан новый способ их изготовления (пат. 2267411 РФ). Порошковая композиция включает графит, полученный при обточке графитиро-ванных электродов ОАО «ЭНЕРГОПРОМ-ЧЭЗ» с пониженным удельным электросопротивлением, и порошковую фенолоформальдегидную смолу СПФ-011А, в состав которой уже входит уротропин. Предложенный способ (кроме параметров формования) имеет отличия также по выдержке изделия в пресс-форме под давлением и поэтапной термической обработке изделия.

Исследованы свойства готовых изделий, подвергнутых после формования термической обработке (полимеризация связки) по специальному режиму. Диапазоны значений свойств готовых изделий, полученных из состава № 2 (см. таблицу), приведены ниже: Плотность изделий, г/см3 Прочность при сжатии, МПа Прочность на изгиб, МПа Твердость по Шору, НБЛ Удельное электросопротивление, мкОм-м

1,55-1,60 30-35 15-20 25-30 50-60

Испытания на износостойкость вставок (см. рис. 1), изготовленных из углеродных материалов, показали, что при эксплуатации в первую очередь износу подвергаются бортики (рис. 2). Следует отметить, что формование желоба и бортиков при прессовании вставок в пресс-формах выполняется в различных деформационных и силовых условиях, так как при формовании желоба вертикальный пуансон обеспечивает от-

носительную деформацию порошковой смеси, равную 200%; при этом на желоб действуют максимальные активные сжимающие усилия, обеспечивающие максимальную плотность и прочность вставки в желобе. При формировании бортиков относительная деформация порошковой смеси по вертикали под действием активного сжимающего усилия составляет лишь 125%. На торцевые, внутреннюю скругленную и наружную вертикальные грани бортиков действуют реактивные усилия со стороны пуансона, не превышающие 20% от максимального активного сжимающего усилия [4]. Такие деформационные и силовые условия формования бортиков приводят к возникновению в них неоднородного напряженно-деформированного состояния с остаточными растягивающими напряжениями, что сказывается на понижении плотности и прочности бортиков вставок токосъемников троллейбусов.

Для повышения плотности, прочности и износостойкости бортиков вставок была разработана вставка новой конструкции (рис. 3). Видно, что в новой конструкции вставки поверхность 1 контактирует с головкой токосъемника. Отличительная особенность конструкции заключается в том, что боковые внутренние грани 2 вставки расположены под углом п/4 к ее вертикальной оси и касательны к радиальной поверхности желоба 3 с радиусом Л, а внешние грани бортиков 5 перпендикулярны внутренним граням. Конструкция пресс-формы для компактирования этой вставки описана в работе [5].

Испытания износостойкости новых вставок, выполненные на стенде Гортранса г. Челябинска, показали, что стойкость их бортиков по сравнению со стойкостью вставки, показанной на рис. 1, увеличивается в 1,5-1,8 раза при том же составе порошковой композиции (№ 2, см. таблицу).

Снижение удельного электросопротивления вставки обеспечивает контактная головка токосъемника (рис. 4) со вставкой 7 оригинальной конструкции [6].

Важную задачу по повышению плотности и прочности вставок токосъемников троллейбусов решает новый способ их прессования.

Известно, что углеродные материалы являются наилучшими адсорбентами среди всех порошковых металлических и неметаллических материалов [7, 8]. Явление адсорбции лежит в

5

3

4 2 I 6

Рис. 4. Конструкция головки токосъемного устройства троллейбуса (пат. 130262 РФ на полезную модель)

основе многих высокоэффективных промышленных технологий. Однако в процессах получения изделий из порошковых углеродистых материалов компактированием явление адсорбции газов и паров жидкостей на частицах порошка приводит к понижению плотности и прочности готовых изделий. Для исключения отрицательного влияния адсорбированных на частицах порошка газов и паров на свойства изделий после их ком-пактирования частицы порошка перед операцией компактирования должны быть десорбирова-ны. Обычно десорбция на порошках таких тугоплавких металлов как ЫЬ и Та реализуется путем нагрева порошков в вакууме [9, 10]. Причем при десорбции с поверхностей частиц порошков удаляются газы и пары жидкостей, удерживаемые силами Ван-дер-Ваальса. Но операции десорбции в вакууме требуют специального сложного и дорогого оборудования.

Авторами статьи разработан простой и дешевый способ десорбции порошков углеродных материалов, выполняемый в обычной матрице перед компактированием изделия путем силового

воздействия на порошок (рис. 5). Для реализации десорбции способ формования углеродных контактных вставок троллейбусов включает предварительное прессование центральной части вставки в виде желоба при заданных силовых, скоростных условиях и выдержкой под давлением, или предварительное прессование ее торцовых частей по ширине вставки при заданных силовых, скоростных условиях и с выдержкой под давлением и окончательное одновременное формование центральной и торцевых частей при заданных силовых и скоростных условиях. Технология прессования вставок описана ниже.

Приготовленный углеродный порошок засыпают в пресс-форму и выполняют предварительное прессование при требуемых режимах либо центральной части в виде желоба (см. рис. 5, а), либо торцовых частей вставки (см. рис. 5, б). В каждом случае газы и пары выходят через свободные участки засыпки порошка. После предварительного прессования частей вставки ведут одновременное прессование центральной и торцовых ее частей при удельном давлении 45-55 МПа и скорости прессовании 35-40 мм/с. К преимуществам нового способа следует отнести повышение плотности вставок (до 1,72 г/см3), прочности при сжатии (до 62 МПа) и снижение электросопротивления (до 47-56 мкОм-м).

Разработан еще один принципиально новый способ получения контактных вставок троллейбусов (рис. 6). Порошковые композиции на основе углерода из контейнера пресса 1 выдавливаются через мундштук 2 в виде сдвоенного полуфабриката с формованием профильной рабочей поверхности вставки и последующим делением полученн

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.