УДК 621.93.01

ПРОИЗВОДСТВО ВЫСОКОКАЧЕСТВЕННОГО АВТОМОБИЛЬНОГО ЛИСТА С ЭЛЕКТРОЦИНКОВЫМ ПОКРЫТИЕМ

© В.А.Ганьжин, В.Ф.Воронов, Ю.В.Киселев, И.Г.Мирзоева, В.Г.Азизбекян

ОАО "АКЛысьвенский металлургический завод", ООО "Инсаюр", ОАО "АвтоВАЗ"

Продолжительность эксплуатации легкового автомобиля во многом определяется коррозионной стойкостью его кузова. Требования к этой характеристике автомобиля со стороны потребителя постоянно возрастают. Кроме этого, ужесточаются законодательные требования. Так, в начале 1990-х годов в Западной Европе существовали законы, предусматривающие трехлетнюю гарантию от "косметической" (появления первых следов) коррозии и шестилетнюю гарантию от сквозной коррозии. В 2000 г. требования по обеспечению защиты от коррозии возросли - по "косметической" до 6 лет, по сквозной - до 10 лет. Выполнение таких высоких требований возможно лишь при увеличении доли использования листа с покрытием. В связи с этим зарубежные металлургические и автомобилестроительные компании пошли на значительные капиталовложения для организации производства различных видов оцинкованного листа для кузовных и других деталей автомобиля.

Основным материалом для кузовных деталей автомобиля является электро- и горячеоцинкованный стальной лист с высокими пластическими свойствами. В мировой практике автомобилестроения доля электролитически оцинкованного металла с односторонним и двусторонним покрытием сопоставима с долей горя-чеоцинкованного. Однако с учетом меньшей стоимости горячеоцинкованного листа и возможности получения покрытия в виде железоцинкового сплава (гальва-нила) с высокими пластическими свойствами в случае применения сверхнизкоуглеродистых сталей типа 1Р доля использования горячеоцинкованной стали в ближайшем будущем должна возрасти. В то же время многочисленными исследованиями показано, что для обеспечения высокой коррозионной стойкости наружные детали кузова автомобиля необходимо изготовлять из электроцинкованного металла, а внутренние детали - из горячеоцинкованного.

В последнее время ведущие автомобильные компании мира с целью повышения коррозионной стойкости кузова автомобиля постоянно увеличивают долю применения сталей с покрытиями. В 1995 г. она составляла 63%, а в 2005 г. планируется повысить ее до 91%.

В нашей стране суровые климатические условия, использование антигололедных средств (солей и кислот) в зимний период обусловливают необходимость применения оцинкованной стали для кузовных деталей автомобилей. Однако доля ее использования неоправданно низка - в большинстве автомобилей в России оцинкованная сталь для основных кузовных деталей не применяется. Это приводит к тому, что "косметическая" коррозия кузова появляется уже в первые 1 -2 года эксплуатации, а через 3 года (максимум 5 лет) его поражает многочисленная сквозная коррозия.

В настоящее время автомобильные заводы России оснащены в значительной мере устаревшим оборудованием и не могут использовать всю гамму оцинкованных сталей. Переход на двусторонний горячеоцинкованный металл для наружных деталей кузова возможен и перспективен, но при этом требуются дополнительные мероприятия по изменению технологических процессов сварки, штамповки, окраски.

Следуя мировой тенденции по защите автомобиля от коррозии, ОАО "АвтоВАЗ" в 1998 г. с постановкой на производство автомобилей семейства ВАЗ-2109 стал применять автомобильный лист с цинковым покрытием. Причем масса деталей из такого листа не превышала 10% общей массы кузова. При этом доля отечественного оцинкованного металла в конструкции кузовов автомобилей ОАО "АвтоВАЗ" лишь немногим превышала 29% общего объема его применения (более 70% оцинкованного листа закупали по импорту).

В течение последних пяти лет ОАО "НЛМК", ОАО "Северсталь", ОАО "ММК", ОАО "АК Лысьвенский металлургический завод" совместно с ООО "Инсаюр" и

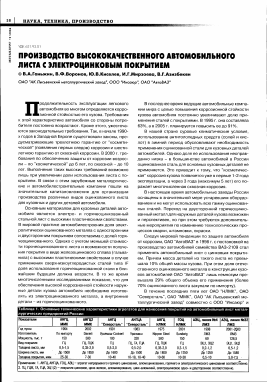

Таблица 1. Основные технические характеристики агрегатов для нанесения покрытий на автомобильный лист металлургических предприятий России

Показатели АНГЦ АНГЦ2 АНГЦ АНГЦА АНГЦ гоц АЭЦ, линия №4 АЭЦ, линия №32

ММК ММК "Северсталь" "Северсталь" НЛМК НЛМК ЛМЗ ЛМЗ

Год пуска 1964 2002 1991 1983 1975 2001 1998 2001-2Q03

Изготовитель По импорту Danieli Уралмаш-Cockeril Уралмаш Nippon Steel Sundwig ЛМЗ ЛМЗ

Мощность, тыс. т 150 500 180 320 500 150 60 126,5

Вид покрытия ГЦ ГЦ, ГЦЖ ГЦ ГЦ, ГА, ГЦА ГЦ, ГЦЖ ГЦ ЭЦ1.ЭЦ2 ЭЦ1.ЭЦ2

Толщина листа, мм 0,5-1,5 0,35-2,0 0,5-2,0 0,5-2,0 0,35-2,0 0,3-1,5 0,2-1,2 0,5-1,2

Ширина листа, мм До 1500 До 1850 До 1600 До 1500 До 1800 До 1250 До 1250 До 1580

Толщина покрытия, мкм 25-30 7-30 10-40 10-18,18-40 10-60 10-30 0,5-10 5,0-7,5 -

Примечания: 1. АНГЦ, АНГЦА, Г0Ц, АЭЦ - агрегат непрерывного горячего цинкования, алюмоцинкования, горячего и электролитического цинкования соответственно. 2. ГЦ, ГЦЖ, ГА, ГЦА, ЭЦ1(2) - покрытия цинковое, цинк-железо, алюминирование, цинк-алюминий, электроцинковое одно- и двустороннее соответственно.

ЦНИИчерметом им. И.П.Бардина по техническим требованиям ОАО "АвтоВАЗ" освоили производство современного оцинкованного листа. Это позволило в 2003 г. практически полностью обеспечить потребность отечественной автомобильной промышленности в качественном металлопрокате. Основные технические характеристики агрегатов по нанесению покрытий на автомобильный лист, установленных на металлургических предприятиях России, приведены в табл. 1.

Производство на НЛМК, "Северстали" и ММК горя-чеоцинкованной стали для кузовных деталей автомобилей стало возможным только в результате применения ^-стали (типа 01 ЮТ с содержанием углерода <0,01%), обеспечивающей высокие пластические свойства материала при сохранении прочностных характеристик. Это позволило получать оцинкованный лист особо сложной категории вытяжки, полностью удовлетворяющий требованиям автомобильной промышленности. АвтоВАЗ использует такой лист для деталей внутренней отделки автомобиля.

Лысьвенский металлургический завод - единственной предприятие в России, производящее электролитически оцинкованный автомобильный лист (ширина 1000-1580 мм, покрытие одно- и двустороннее). В настоящее время в конструкции кузовов легковых автомобилей модельного ряда ВАЗ-2110, ВАЗ-2111, ВАЗ-2112, ВАЭ-2123 в основном используется электро-оцинкованный лист Лысьвенского металлургического завода.

К преимуществам электролитического процесса оцинкования стальной полосы относятся:

возможность получения любых тонких и дифференцированных по толщине покрытий автолиста; простота получения односторонних покрытий; возможность нанесения покрытий на лист с любыми механическими свойствами (так как процесс не влияет на свойства стали), что позволяет получать автолист высокой степени штампуемости из более дешевых сталей (08Ю), и исключается необходимость применения особонизкоуглеродистых ^-сталей;

более высокое качество поверхности по сравнению с горячеоцинкованным металлом обеспечивает лучшую окрашиваемость.

Недостатком процесса является повышенный (на ~ 10%) по сравнению с горячим цинкованием расход электроэнергии.

В 1982 г. на Лысьвенском металлургическом заводе были введены в эксплуатацию мощности по производству 150 тыс. т хромированной лакированной жести для пищевой промышленности, опыт по производству металла для автомобильной промышленности в то время отсутствовал. После прекращения в 1994 г. производства стального освинцованного проката на Днепропетровском металлургическом заводе Минавто-пром России и ОАО "АвтоВАЗ" обратились к ОАО "АК ЛМЗ" с просьбой организовать производство освинцованного проката. Оно было организовано в 1995 г. Одновременно на линии № 4 завод начал выпускать

опытные и опытно-промышленные партии оцинкованного листа шириной до 1000 мм для АвтоВАЗа. Проведенные в 1996-1997 гг. испытания опытных партий листа дали положительные результаты. В 1998 г. было начато промышленное производство электрооцинко-ванного листа для автомобильной промышленности и принято решение о реконструкции линии № 4. Проектирование, реконструкция, изготовление и монтаж оборудования проведены силами Лысьвенского МЗ и ООО "Инсаюр", а комплекс исследований - на АвтоВАЗе и в ЦНИИчермете им. И.П.Бардина.

Для создания технологического процесса, обеспечивающего удовлетворение потребностей АвтоВАЗа в полосе широкого размерного диапазона (ширина 1000-1580 мм, толщина 0,6-1,5 мм) были проведены исследования, включающие определение оптимальных технологических параметров процесса и разработку проектно-конструкторской документации на оборудование. В результате физико- и электрохимических исследований, физического и математического моделирования были определены основные технологические параметры параметры цинкования для реконструируемых линий: состав электролита, расчетные плотности тока, скорости движения полосы и электролита в межэлектродном пространстве, месторасположение свинцовых анодов, конструкция экранов, снижающих до минимума возможность попадания цинкового покрытия на обратную сторону полосы, форму эжекторов, обеспечивающих необходимую скорость движения электролита. В качестве оптимальных были определены следующие технологические параметры цинкования:

Состав электролита цинкования, г/л: 2П502-7Н20 350±50

Ма2304-10Н20 75±25

рН электролита 3,8

Для полосы шириной 1450 мм: расчетная плотность тока, А/дм2 26,5

расчетная скорость движения полосы, м/мин 25,0

Температура электролита, °С 55-65

Скорость движения электролита в межэлектродном пространстве, мм/с, не менее 10

Рекомендуемое месторасположение свинцовых анодов Первая ванна

Форма экранов П-образная

Конструкция эжекторов-коллекторов обеспечивала скорость движения электролита до 0,75 м/с.

Реконструированная и модернизированная линия № 4 АЭЦ предназначена для производства проката до 1250 мм электролитически оцинкованного, а также покрытого лакокрасочными материалами, органозоля-ми, пластизолями и пленкой шириной.

Перед электролитическим цинкованием рулоны холоднокатаной полосы, покрытые небольшим количеством масла, подвергают в линии № 4 следующим операциям: электрохимическому обезжириванию; щеточно-

tmmvmt::-'-

Таблица 2. Основные технические характеристики

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.