НАУКА•ТЕХНИКА • ПРОИЗВОДСТВО 41

УДК 662.8.053

ПРОИЗВОДСТВО ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ В МАРТЕНОВСКОМ ЦЕХЕ ОАО ММК

© А.Б. Великий, Ю.А. Ивин, Н.В. Саранчук, К.В. Казятин, Ю.В. Лукьянова*

ОАО «Магнитогорский металлургический комбинат»

щ

\

Ао 1999 г. высокоуглеродистые стали (с содержанием углерода более 0,30%) выплавлялись в мартеновских печах по общепринятой технологии: выпуск металла на «своем углероде», предварительное раскисление металла в печи и окончательное раскисление в сталеразливочном ковше во время выпуска.

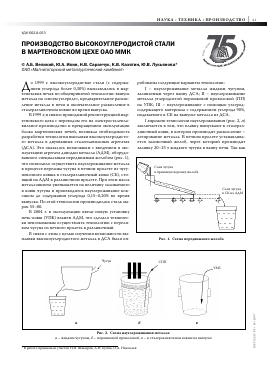

В 1999 .г, в связи с проводимой реконструкцией мартеновского цеха с переводом его на электросталеплавильное производство и прекращением эксплуатации блока мартеновских печей, возникла необходимость разработки технологии выплавки высокоуглеродистого металла в двухванных сталеплавильных агрегатах (ДСА). Это оказалось возможным с введением в эксплуатацию агрегата доводки металла (АДМ), оборудованного специальным передвижным желобом (рис. 1), что позволило осуществить науглероживание металла в процессе перелива чугуна в печном пролете из чугу-новозного ковша в сталеразливочный ковш (СК), стоящий на АДМ в разливочном пролете. При этом масса металлошихты уменьшается на величину заливаемого в ковш чугуна и производится науглероживание кок-сиком до содержания углерода 0,15-0,20% во время выпуска. По этой технологии производилась сталь марок 55-80.

В 2004 г. в эксплуатацию ввели новую установку печь-ковш (УПК) взамен АДМ, что сделало технически невозможным осуществлять технологию с переливом чугуна из печного пролета в разливочный.

В связи с этим с целью изучения возможности выплавки высокоуглеродистого металла в ДСА были оп-

робованы следующие варианты технологии:

I - науглероживание металла жидким чугуном, заливаемым через ванну ДСА; II - науглероживание металла углеродистой порошковой проволокой (ПП) на УПК; III - науглероживание с помощью углерод-содержащего материала с содержанием углерода 90%, подаваемого в СК на выпуске металла из ДСА.

I вариант технологии науглероживания (рис. 2, а) заключается в том, что плавку выпускают в сталераз-ливочный ковш, в котором производят раскисление -легирование металла. В печном пролете устанавливается заливочный желоб, через который производят заливку 20-25 т жидкого чугуна в ванну печи. Так как

Рис. 2. Схема науглероживания металла:

а - жидким чугуном, б - порошковой проволокой, в - в сталеразливочном ковше на выпуске

* В работе принимали участие Н.Н. Шакиров, А.Н. Бузин, О.А. Николаев

42 НАУКА • ТЕХНИКА • ПРОИЗВОДСТВО

Макроструктура стали марок 55кк-80кк (ТУ 14-1-5317-95)

Технология науглероживания Число плавок Макроструктура, балл [Н], ppm

КТЗ ГПА ГПБ

Жидкий чугун 78 0,5-1,5 0,74 0-1,5 0,20 0,5-2,0 1,12 4,8

Углеродсодержащая проволока 12 0,5-1,5 0,79 0-0,5 0,11 0,5-2,0 1,10 4,7

Науглероживатель 50 0,5-2,0 0-0,5 0-2,5 4,7

(фракция 5-20 мм) 0,75 0,07 0,92

сталеразливочное отверстие открыто, то по желобу чугун попадает в ковш через печь и, таким образом, производится науглероживание металла. Основным недостатком данной технологии является увеличение технологического цикла ДСА на 10-15 мин за счет проведения дополнительной операции.

II вариант технологии науглероживания металла на УПК углеродсодержащей порошковой проволокой заключается в том (рис. 2, б), что металл на выпуске из ДСА раскисляют, легируют и производят науглероживание коксиком до содержания углерода 0,2-0,3%. Далее плавку передают на УПК, где производят науглероживание металла углеродсодержа-щей порошковой проволокой со средним расходом 700-800 кг/плавку.

Основной недостаток данной технологии - высокая стоимость порошковой проволоки и применение ее в таких количествах экономически неэффективно.

III вариант технологии науглероживания металла заключается в том (рис. 2, в), что металл на выпуске из ДСА раскисляют, легируют в сталеразливочном ковше, а также присаживают 600-900 кг углеродсо-держащего материала (в зависимости от марки стали). Данный вариант технологии используется в настоящее время.

В таблице приведены результаты сравнительного анализа качества НЛЗ при разных вариантах технологии науглероживания.

Из таблицы видно, что макроструктура практически одинакова и удовлетворяет требованиям действующих НТД. Некоторое преимущество по характеристике макроструктуры имеет вариант технологии с использованием кускового углеродсодержащего материала (фракцией 5-20 мм). Поэтому с мая 2005 г. для производства высокоуглеродистой стали используется данный вариант технологии науглероживания.

Экспресс-информация

Магнитка будет производить больше цемента

На Магнитогорском цементно-огнеупорном заводе, дочернем предприятии ОАО ММК, появится четвертая технологическая линия по производству клинкера.

Потребность в новой линии по производству сырья для изготовления цемента - клинкера - появилась у завода давно. Три имеющиеся технологические линии практически полностью задействованы на выпуск доломитовой продукции для нужд ММК. Остающиеся мощности способны производить около 250 тыс. т цемента в год, что не может удовлетворить сложившегося спроса.

Производительность новой линии составит 500 тыс. т клинкера в год. Это позволит Магнитогорскому цементно-огне-упорному заводу полностью удовлетворить потребности города, которые оцениваются в 350 тыс. т, а также обеспечить поставки цемента в другие районы Челябинской области, Башкортостан и Казахстан.

Поставщиками оборудования четвертой технологической линии по производству клинкера станут известные российские производители, уже зарекомендовавшие себя как надежные партнеры МЦОЗ. Договор на изготовление корпуса печи заключен с ЗАО «Прокатчермет» (г. Коломна). Оборудование начнет приходить уже в марте 2007 г. Монтаж осуществят специалисты ЗАО «Стройкомплекс». Прорабатываются детали поставки редуктора главного электрофильтра, других частей технологической линии с различными фирмами. Для изготовления основной части оборудования будут использованы типовые проекты, добавится лишь современная система автоматического управления.

Весь комплекс технологической линии оценивается примерно в 250 млн руб., что составляет 41% от балансовой стоимос-£ ти активов ОАО МЦОЗ. Еще столько же будет затрачено на монтажные работы. Планируется, что новая линия начнет рабо-^ тать в конце 2007 г. Это станет самым крупным проектом технического перевооружения МЦОЗ и, что немаловажно, позволит ° создать дополнительно 100 рабочих мест для жителей города.

С- .

< Управление информации и общественных связей ОАО ММК

<

<

Е-

2

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.