УДК 621.771.068

ПРОЦЕСС И УСТРОЙСТВА ДЛЯ СТАБИЛЬНОГО ВИТК00БРА30ВАНИЯ КАТАНКИ РАЗЛИЧНОГО СОРТАМЕНТА

© В.С.Некипелов, А.В.Лукьянов, ООО "МТгруп", И.И.Карпухин, ЗАО "Прочность",

А.М.Сорокин, А.Н.Луценко, В.А.Монид, ОАО "Северсталь"

К

'ак известно, производство термоупрочнен-ного проката в бунтах позволяет при сокращении издержек существенно повысить эффективность производства. Однако применяемые процессы намотки не всегда соответствуют требованиям современного производства. Это, в первую очередь, относится к проволочным прокатным станам, виткооб-разователи которых не обеспечивают надежности процесса при скоростях, сравнимых со скоростью катанки в чистовых клетях.

Специалистами ООО "МТ труп" создана специальная теория неидеальной нити и на ее основе разработаны методика расчета процессов формирования витков и принципиально новые процессы: формирования витков термоупрочненного мелкого сорта и катанки -CR-процесс (Co-Rotation)*, высокоскоростного формирования витков катанки - ADF-процесс (Action of Dynamic Forces)** и др.

ADF-процесс (формирование витков под действием динамических сил) позволяет расширить скоростной диапазон виткообразования до 300 м/с, формировать витки переменной кривизны (диаметра), дает возможность раскладки витков постоянной кривизны по ширине конвейера с целью улучшения условий охлаждения и получения компактного бунта, регулировать шаг витков в процессе укладки с пульта или автоматически без остановок оборудования, исключить аварийные ситуации по причине рассогласования скоростей прокатки и виткообразователя и др. (Металлург. 2002. №9. С. 37-38).

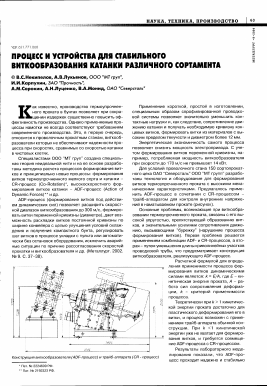

Конструкция виткообразователя (ADF-процесс) и трайб-аппарата (CR - процесс)

Применение короткой, простой в изготовлении, специальным образом спрофилированной проводко-вой системы позволяет значительно уменьшить контактные нагрузки и, как следствие, сопротивление движению катанки и получать необходимую кривизну концевых витков, формировать витки из материалов с высоким пределом текучести и диаметром более 12 мм.

Энергетическая экономичность самого процесса позволяет снизить мощность электропривода. С учетом формирования витков переменной кривизны, например, потребляемая мощность виткообразователя при скорости до 170 м/с не превышает 14 кВт.

Для условий проволочного стана 150 сортопрокатного цеха ОАО "Северсталь" ООО "МТ групп" разработаны технология и оборудование для формирования витков термоупрочненного проката с высокими механическими характеристиками. Предлагалось применить ADF-процесс в сочетании с CR-процессом -трайб-аппаратом для контроля внутренних напряжений в наматываемом прокате (рисунок).

Основные проблемы, возникающие при виткообра-зовании термоупрочненного проката, связаны с его высокой упругостью, препятствующей образованию витков, и значительными усилиями сопротивления движению, вызывающими "бурежку" (нарушение процесса формирования витков). Первая проблема решается применением комбинации ADF- и CR-процессов, а вторая - путем уменьшения длины криволинейных участков проводковой трубы, что предусматривает конструкция виткообразователя, реализующего ADF-процесс.

Расчетной формулой для определения применимости процесса формирования витков динамическими силами является: к = E/A, где Е - кинетическая энергия проката, А - работа сил сопротивления деформации, к - критерий применимости процесса.

Теоретически при к > 1 кинетической энергии проката достаточно для пластического деформирования его в витки, и процесс возможен с применением трайб-аппарата обычной конструкции. При к <1 кинетической энергии уже не хватает для формирования витков, и требуется совмещение ADF-процесса с CR-процессом.

Результаты лабораторного моделирования показали, что ADF-процесс проходит надежно и стабильно

* Пат. № 2224609 РФ. ** Пат. № 2192323 РФ.

МШ

Необходимость использования CR-процесса на проволочном стане 150 ОАО "Северсталь"

и без использования CR-процесса при к > 1 для горячего (800 °С) проката и к>2 для термоупрочненного. Для условий стана 150 определили необходимость комбинации ADF- и CR-процессов. В расчетах использовали граничные значения предела текучести, равные 40 и 500 МПа исходя из реальных свойств сталей, прокатываемых на стане 150 (таблица).

Определили усилия сопротивления движению проката, возникающие при действующем и предлагаемом устройствах виткообразования. Принимали длину криволинейного участка трубы традиционного виткообра-зователя равной 2700 мм, а ADF-виткообразователя -500 мм. При этом величины усилий сопротивления движению проката с пределом текучести 500 МПа составили 980 и 88 Н соответственно. Расчет выполнен без учета динамической составляющей усилия, действующего на прокат. С учетом ее различие возрастет.

Действительно, опыт производства на существующем оборудовании термоупрочненного проката с пределом текучести не менее 500 МПа показал, что количество "бурежек" по вине существующего виткообра-зователя резко возрастает уже на профилях диам. 6,5-7,0 мм. На профилях с большим поперечным сечением оно превышает "критическую" величину, определяющую рациональность производства таких профилей.

В ходе испытаний, проведенных в период с декабря 2002 г. по август 2003 г., определили возможность использования ADF-процесса для формирования витков из термоупрочненного проката классов 400 и 500. Следует отметить, что опыта эксплуатации такого оборудования в мире нет.

Опытную виткообразующую головку установили на существующий виткообразователь. Сложность состояла в том, что в целях минимального влияния на производство необходимо было провести испытания без внесения каких-либо изменений в существующую технологию, оборудование, рабочие параметры и систему управления. Это существенно ограничивало возможности виткообразующей головки, особенно при

отсутствии специального трайб-аппарата для термоупрочненного проката.

Эта задача была успешно решена благодаря четкой программе испытаний, разработанной специалистами ООО "МТ груп" и ОАО "Северсталь". Исследование скоростных и энергосиловых характеристик процесса проводили специалисты ЗАО "Прочность".

Испытания проведены при прокатке следующих профилей: катанки диам. 6 мм (сталь Зпс, от = 70 МПа, к = 44, 850-900 °С); катанки диам. 6,5 мм (сталь 08Г2С, к = 42, 850-900 °С); арматурного профиля № 8 термоупрочненного из стали ЗГпс классов 400 и 500 (к = 2,1 и 1,6 соответственно, 580-600 °С, от = 570 МПа); катанки диам. 10 мм (сталь 08Г2С, 850-900 °С, /с = 4,5). Максимальные скорости прокатки не превышали 60 м/с (проектная скорость стана 150 м/с). Наладки для запуска процесса не потребовалось. Как только оператором на коротких заготовках (прожигах) была установлена необходимая скорость вращения виткообразователя, формирование витков производилось надежно и стабильно.

Было подтверждено, что при значениях к>1 для горячего и при значениях к>2 для термоупрочненного металла, процесс происходит стабильно и с высокой надежностью. Траектория движения проката в зоне формирования витков с высокой точностью совпадает с расчетной. Была подтверждена работоспособность процесса и при к < 2 на термоупрочненном прокате, а также необходимость специального трайб-аппарата, реализующего CR-процесс.

Отмечено, что процесс виткообразования проходит надежно и стабильно как при намотке горячей, так и термоупрочненной катанки; витки из арматурных сталей классов 400 и 500 формируются стабильно; показана необходимость CR-процесса для качественной укладки витков катанки из арматурной стали класса 500. Процесс формирования витков термоупрочненного проката проходит стабильно; форма и размеры концевых и срединных витков раската отвечают предъявляемым к ним требованиям.

Доказана возможность формирования витков переменного диаметра. Испытания показали высокую степень безопасности ADF-процесса. Происходившие при настройке скорости виткообразователя "бурежки" не вызывали выброса катанки за пределы зоны формирования витков.

Отмеченное при испытаниях небольшое увеличение диаметра витков при выходе заднего конца раската является следствием работы существующего трайб-аппарата в обгонном режиме по отношению к скорости прокатки, поэтому происходил разгон заднего конца раската при выходе его из последней клети блока. Эта проблема легко решается путем установки необходимого алгоритма работы привода роликов трайб-аппарата.

Таким образом, показано, что сочетание процесса формирования витков действием динамических сил (ADF-процесса) и процесса контроля внутренних напряжений в прокате (CR-процесса) позволит обеспечить стабильность и надежность виткообразования для катанки с различными механическими характеристиками при широкой номенклатуре по сортаменту и широком спектре скоростей прокатки.

Диаметр катанки, мм

к= Е/А

Заключение о необходимости применения CR-процесса

5,5 6,0 7,0 8,0 9,0 10,0 11,0 12,0

5,5 6,0 7,0 8,0 9,0 10,0 11,0 12,0

Предел текучести стали 40 МПа

114 105 48

25 Не требуется

13 12 11 10

Предел текучести стали 500 МПа

12 10 3,6 1,9 1,0 0,8 0,6 0,4

Рекомендуется

Обязателен

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.