РАСЧЕТ ПРОЧНОСТИ СОЕДИНЕНИЙ, ВЫПОЛНЕННЫХ СПОСОБОМ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ПОМОЩЬЮ КОМПЛЕКСА ESI SYSWELD

©Биленко Георгий Андреевич, инженер технической поддержки Тыняный Алексей Федорович, руководитель технологического направления

Группа компаний «ПЛМ Урал»-«Делкам-Урал». Россия, Екатеринбург. E-mail: bga@delcam-ural.ru; taf@delcam-ural.ru

Процесс контактной точечной сварки (КТС) всегда был актуален в тех областях, где требовалось соединять тонкие листовые детали с различной геометрией и в разных пространственных положениях. Этот вид сварки популярен в автомобилестроении, за счет того, что конструкция автомобиля выполнена из тонколистового железа, которая в целях повышения прочности должна иметь ряд элементов жесткости по площади составляющих ее деталей. Соединения этих элементов также выполняются точечной контактной сваркой.

Разработка технологического процесса этого вида сварки требует знаний в области металлургии, теории прочности и теплообмена, что вызывает трудности в ходе проектирования и выполнения процесса. В помощь инженерам ком-

#32

пания ESI Group предлагает расчетный комплекс SYSWELD, основанный на методе конечных элементов. При использовании этого комплекса появляется возможность детально смоделировать процесс сварки изделия: увидеть все стадии структурных превращений, оценить вероятность появления дефектов в процессе сварки и эксплуатации.

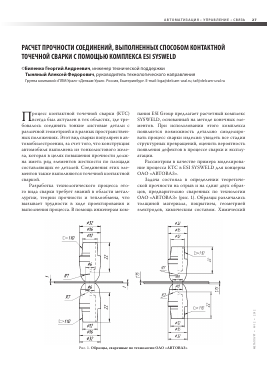

Рассмотрим в качестве примера моделирование процесса КТС в ESI SYSWELD для концерна ОАО «АВТОВАЗ».

Задача состояла в определении теоретической прочности на отрыв и на сдвиг двух образцов, предварительно сваренных по технологии ОАО «АВТОВАЗ» (рис. 1). Образцы различались толщиной материала, покрытием, геометрией электродов, химическим составом. Химический

Ф32

ОАО «АВТОВАЗ»

Таблица 1. Химический состав используемых сталей, мас. %

Сталь C Si Mn P S Al Ti Nb Cr Cu V Fe

HX300LAD S420МС 0,054 0,081 0,021 0,020 0,76 0,86 0,011 0,005 0,010 0,004 0,031 0,047 0,002 0,001 0,027 0,021 0,035 0,023 0,028 0,009 0,072 0,055 осн осн

Таблица 2. Технологические параметры сварочного процесса

Параметр Первый образец Второй образец

Число листов в пакете, шт. 2 2

Исходный зазор между листами, мм 0-0,5 0-0,5

Род сварочного тока Переменный Переменный

Частота, Гц 50 50

Сопротивление вторичного контура сварочной машины, мк-Ом Материал электродов 40 Бронза БрХ1Цр (CuCrZr) по ТУ 48-21-5050-82 (хим. состав Сг 0,4-1,0%, Zr 0,03-0,08%, Cu-ост.) 40 Бронза БрХ1Цр (CuCrZr) по ТУ 48-215050-82 (хим. состав Сг 0,4-1,0%, Zr 0,03-0,08%, Cu-ост.)

Температура охлаждающей воды, °С 20 20

Расход охлаждающей воды, л/мин 4 4

Диаметр рабочей поверхности, мм 6,0 8,0

Усилие сжатия электродов, кН 3,5 5,0

Ток сварки, кА 9,0 10,8

Время сварки, периодов 13 8

Время выдержки, периодов 13 15

Количество импульсов 1 3

состав используемых сталей приведен в табл. 1. Сталь марки HX300LAD имела цинковое покрытие. Параметры покрытия приведены ниже:

Средняя толщина, мкм 7,6-7,8

Средняя масса на одну сторону, г/м2 54,2-55,9

Средняя масса на две стороны, г/м2 108,2-111,6

Обозначение по EN10346 Z100

Состав покрытия Чистый цинк

Параметры технологии сварки образцов представлены в табл. 2. При моделировании допускалось считать листы бесконечными в плоскости. Температура листов перед сваркой равна температуре окружающей среды 20 °С.

Для решения задачи требовалось создать конечно-элементную модель (КЭМ) электродов и свариваемых материалов (рис. 2), для чего был использован сеточный генератор ESI Visual Mesh. Так как детали имеют плоскости симметрии, использовались только половины геометрических моделей в расчетах прочности на срез и отрыв. Задачи сварки (нагрев, плавление и охлаждение) были решены на плоских

моделях с использованием условий осевой симметрии (рис. 3).

Для решения электрической, тепловой и металлургической задач были заданы теплопроводность, электропроводность, теплоемкость и плотность материалов. При решении металлургической задачи была использована модель Лебло-на, она описывает фазовые превращения металла в твердом состоянии.

Для решения задачи механики были заданы: модуль Юнга, коэффициент Пуассона, коэффициент теплового расширения, предел текучести и кривая упрочнения.

Все данные являлись структурно- и теплоза-висимыми.

В ходе расчетов требовалось определить:

• размеры сварной точки,

• глубину вмятины от электродов,

• величину зазора между деталями,

• теоретическую прочность сварных соединений.

Все расчеты проведены в программном комплексе SYSWELD компании ESI Group при помощи модуля SPW adviser.

Рис. 2. КЭМ свариваемых деталей для моделирования процесса сварки и расчета прочности образцов:

а - КЭМ электрода, б и в - КЭМ свариваемых образцов

БРОТЛЕШМС-

ТЕМРЕРДТи1?Е_Г40С<1.1) ГМ1-20.СЮ0 а! МООЕ 1 37 тах=1531.020 ей ИООЕ 6 53

1530 I. 1430

ЗР0Т\Л/ЕШ№

ТЕМРЕКАТШЕ_МОО(И ) гтнп=20.000а1 №>[>Е 8 та>:=1984.779 а! МиОЕ 1134

_ 1657 I 1500 _ 860 _ 674 8

1 347.4 20 Ь- х

Рис. 4. Геометрические размеры литого ядра: а - первый образец; б - второй образец

■Й& ДИВ

На

■к.

VI Им'.

ж,

Ж1

«г

■в?

Рис. 3. КЭМ для расчета тепловой, электрической и металлургической задач

Рис. 5. Перемещения перпендикулярно плоскостям первого (а) и второго (б) образцов, мм: глубина вмятины - 0,024 (а); 0,05-0,055 (б), ширина зазора между листами - 0,05 (а); 0,1 (б)

Рис. 6. Микротвердость металла по Виккерсу:

а — для первого образца, б — для второго образца

Рис. 7. Расчетные схемы испытаний на срез (а) и на отрыв (б)

в

а

а

б

Рис. 8. Объемные доли металлургических фаз (%) для первого (а) и второго (б) образцов: I - феррит, II - бейнит

б

Рис. 9. Первые главные напряжения для первого образца, МПа, нагружение на сдвиг при нагрузке 3550 Н (а)

и на отрыв при нагрузке 2021 Н (б)

>

< Рис. 10. Первые главные напряжения для второго образца, МПа, нагружение на сдвиг при нагрузке 10510 Н (а)

2 и на отрыв при нагрузке 5665 Н (б)

При решении тепловой задачи были определены размеры литого ядра для первой и второй задач. Размеры сварных точек представлены на рис. 4, глубины вмятины от усилия сжатия электродов приведены на рис. 5, один из результатов решения металлургической задачи — микротвердость, приведена на рис. 6. Для вывода результатов был использован постпроцессор ESI Visual Viewer.

При расчете механической задачи для обоих случаев были использованы расчетные схемы, показанные на рис. 7. Согласно расчетным схемам были выявлены нагрузки, которые приводят к величине первых главных напряжений выше предела прочности в области вероятного образования трещины. Так как структура в обоих сочетаниях состоит из нескольких фаз: бейнит (Б), феррит (Ф) и их смесь (рис. 8), сравнение полученных напряжений проходило с пределами прочности соответствующих фаз.

При определении прочности на срез для первой задачи было выявлено, что максимальная нагрузка при которой первые главные напряжения выше предела прочности для фазы Б, составляет 3550 Н (рис. 9, а).

При определении прочности на отрыв для первой задачи было выявлено, что максимальная нагрузка при которой первые главные напряжения выше предела прочности для фазы Б, составляет 2021 Н (рис. 9, б).

При определении прочности на срез для второй задачи было выявлено, что максимальная на-

Таблица 3. Прочность сварных соединений

Образец Прочность на срез, Н Прочность на отрыв, Н

Первый 3550 2021

Второй 10150 5665

грузка при, которой первые главные напряжения выше предела прочности для фазы Б, составляет 10150 Н (рис. 10, а).

При определении прочности на отрыв для второй задачи было выявлено, что максимальная нагрузка при, которой первые главные напряжения выше предела прочности для фазы Б, составляет 5665 Н (рис. 10, б).

Результаты расчета на прочность сведены в табл. 3, видно, что прочность сварных точек на срез гораздо выше, чем на отрыв, при этом второе соединение прочнее первого.

Полученные результаты прочности КТС могут быть использованы в дальнейшем для более точного моделирования краш-тестов автомобилей и оценки усталостной прочности.

Заключение. Среди основных вопросов, которые всегда решают технолог и конструктор, - работоспособность конструкции, ее технологичность и качество исполнения. Используя возможности ПО ESI Group, можно учесть все аспекты технологии производства автомобиля, что приведет к успешной эксплуатации и минимизации повреждений пассажира в аварийных ситуациях.

Правила оформления статей, направляемых в журнал «Металлург»

1. Статья должна содержать:

• индекс универсальной десятичной классификации (УДК);

• ученые степени авторов;

• реферат и ключевые словами предоставляются на русском и английском языках.

2. Статью следует представить в электронном виде в формате MS \Word (*.doc) размер шрифта - 12 кегель, через 1,5 интервала между строками, поля 1,25 см.

3. При наборе текста использовать стандартные шрифты - Times New Roman и Symbol. Формульные выражения желательно выполнить в "Редакторе формул" (Equation Editor).

4. Термины и определения, а также единицы физических величин, используемые в статье, должны соответствовать действующим ГОСТам.

5. Иллюстрации должны быть представлены в виде графических файлов форматов *.xls, *.tif, *.bmp, *.jpg, *.gif, *.eps с разрешением 300 dpi с учетом следующих требований:

• буквенные и цифровые обозначения по начертанию и размеру должны соответствовать обозначениям в тексте статьи;

• размер иллюстраций - не более 15х20 см;

• текстовая информация выносится с иллюстраций в текст статьи или в подрисуночные подписи.

6. На последней странице статьи должны быть подписи всех авторов.

7. К статье необходимо приложить следующие сведения: служебные и домашние адреса с обязательным указанием почтового индекса и номеров телефонов.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.