ВОДОРОДНАЯ ЭНЕРГЕТИКА И ТРАНСПОРТ

Транспортные средства на водородном топливе

HYDROGEN ENERGY AND TRANSPORT

Hydrogen fuel vehicles

развитие водородной испытательной i

базы ниихиммаш для отработки ракетных i

двигателей, ступеней ракет и энергетических 1

установок ракетно-космической техники с i

использованием водородного топлива j

об

А. А. Макаров, А. Г. Галеев, Н. А. Афанасьев

OJ

ФгуП «научно-исследовательский институт химического машиностроения» ®

г. сергиев-Посад Московской области, россия, 141300 тел. (495) 786-10-70, факс (495) 221-62-82, E-mail: mail@niichimmach.ru

The paper presents capabilities of the test base that incorporates test facilities and hydrogen production plant with annual capacity of 1000 tons of liquid hydrogen.

NIICHIMMASH test facilities were used for development testing of hydrogen-fuelled engines 11D56, 11D57, RD-0410, RD-0120 and KVD1, blocks "R", "Ts" and 12KRB of launch vehicles "NI", «Energia» and GSLV (India) and power plants using hydrogen fuel elements for "N1" and «Buran» spacecraft.

The problem of safety assurance of test activities under simulated environmental conditions has been addressed.

Results of studies related to heat-and-mass exchange processes inside storage vessels and feed systems, production of supercooled and slush hydrogen have been presented.

The paper considers future development of the experimental base to support hydrogen supply to space launch sites and ground validation of engines which power the cryogenic upper stage of "Angara-A5" launch vehicle in accordance with the Russian Federal Space Program.

Экспериментальная отработка изделий ракетно-космической техники (РКТ), создаваемых в отрасли, проводится на стендовой базе НИИХИММАШ — отраслевом центре наземной отработки РКТ Федерального космического агентства.

В настоящее время в институте функционирует комплекс водородно-кислородных стендов и единственное в России крупнотоннажное водородное производство жидкого водорода мощностью 1000 т/год.

Испытательный комплекс был создан в середине 60-х годов ХХ века по инициативе академика Сергея Павловича Королева при реализации проекта создания ракеты-носителя (РН) «Н-1» с использованием высокоэффективной топливной пары водород-кислород.

Комплекс включает 4 испытательных стенда на 14 рабочих мест (фото 1).

Стенд В-1 на два рабочих места предназначен для испытаний ЖРД тягой до 50 тс с имитацией высотных условий. На стенде были испытаны кислородно-водородные двигатели 11Д56, 11Д57, КВД-1, наконечники теплозащиты скоростных блоков ракет, агрегаты блоков «Ц» РН «Энергия» и «Н-1», установка МГД-ге-нератор и другие.

Стенд В-2 на два рабочих места предназначен для испытаний ЖРД тягой до 200 тс на компонентах водород, кислород, керосин. На стенде были испытаны двигатели 11Д56, 11Д57, КВД1, 11Д122 и система питания ЯРД 11Б91Х.

Стенд В-3 на 6 рабочих мест предназначен для испытаний агрегатов двигателей и блоков на водороде и «холодных» и огневых испытаний систем и ДУ разгонных блоков с тягой до 50 тс.

На стенде В-З были проведены отработка первого кислородно-водородного блока «Р» для ракеты-носителя Н-1 и систем РН «Энергия».

В 2002 году на стенде завершен цикл холодных и огневых испытаний кислородно-водородного блока 12КРБ с двигателем КВД-1, созданного в Центре имени Хруничева по международному контракту с Индией для ракеты-носителя GSLV. Блок 12КРБ успешно ^ эксплуатируется в Индии, к настоящему времени бы- <£ ло проведено три успешных запуска. ф

Стенд В-5 на четыре рабочих места предназна- | чен для испытаний систем энергопитания (СЭП), вы- ^ полненных на базе водородных топливных элемен- с тов (ТЭ). |

На стенде В-5 были отработаны кислородно-водо- £ родные ТЭ для лунного корабля РН «Н1», орбиталь- | ного корабля «Буран», а также для систем энергопи- <л

ю

тания подводных лодок . °

Эффективность созданных технологий отработки @ двигателей и ДУ на кислородно-водородном топливе подтверждается более 14 тысячами испытаниями, проведенными на стендах НИИХИММАШ.

Уникальность водородной испытательной базы НИИ-ХИММАШ состоит также в том, что:

Статья поступила в редакцию 04.04.2006. The article has entered in publishing office 04.04.2006.

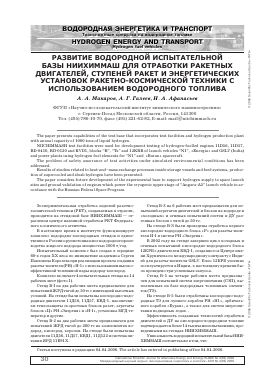

Фото 1. Комплекс стендов для отработки ракетных двигателей, ДУ ступеней ракет-носителей и энергетических установок:

1 — Испытательный стенд В-1;

2 — Испытательный стенд В-2;

3 — Испытательный стенд В-3;

4 — Испытательный стенд В-5

— все испытательные стенды и водородное производство территориально расположены на одной площадке, что весьма выгодно с технической и экономической точек зрения за счет уменьшения потерь при транспортировке и хранении жидкого водорода;

— испытательные стенды обеспечивают комплексную отработку ЖРД, ДУ и энергетических установок на водородном топливе с имитацией различных воздействующих факторов (высотность, температурные условия, гидродинамика, положение объекта испытания и др.).

Кроме того, на водородном производстве созданы системы утилизации паров компонента и возврата остатков компонентов из стендовых емкостей в резервуары хранилища. Все это позволило за счет оптимизации и усовершенствования технологических процессов испытаний, заправки, захолаживания систем подачи, внедрения результатов экспериментальных исследований и технологии возврата компонентов довести коэффициент использования жидкого водорода при эксплуатации водородных систем с 0,3 до 0,5 — 0,6.

Рассматривая перспективы использования водорода в РКТ, можно отметить, что проблемными вопросами экспериментальной отработки остаются:

— подтверждение удельного импульса тяги двигателей, второго и последующих запусков с имитацией высотных условий на стенде;

— подтверждение увеличенного ресурса работы двигателя;

— обеспечение безопасности стендовых испытаний блоков с заправкой в бак «Г» большой массы водорода.

Так, имитация высотных условий на стенде требует применения высокоэнергетического оборудования (барокамер, газодинамических труб и эффективных паро-эжекторных откачивающих устройств. Для отработки режимов запуска, выключения и функционирования на маршевом режиме перспективных двигателей для разгонного блока КВРБ РН «Ангара-А5» на стенде предусматривается использовать пароэжекторную установку с барокамерой, показанной на фото 2.

Проблемные вопросы обеспечения безопасности испытаний ракетных двигателей, ДУ и энергетических установок на водороде практически решены. Так, с учетом тротиловых эквивалентов взрыва смесей водорода с воздухом и кислородом в полузамкнутых объемах при выбросах и проливах компонентов, коэффициента участия водорода во взрыве, а также риска испытаний на стендах обеспечиваются безопасные условия проведения испытаний с выполнением комплекса мероприятий по безопасности:

— на стенде В-2 двигателей тягой до 200 тс (с расходами водорода до 64 кг/с);

— на стенде В-3 блоков с заправкой до 2700 кг водорода в бак ДУ;

Фото 2. Системы имитации высотных условий, используемые на стенде В1: а) барокамера с сверхзвуковым диффузором; б) диффузор-скррубер и 6-ти модульный эжектор

— на стенде В-5, соответственно, энергетических установок с заправкой в блоки хранения до 110 кг жидкого водорода.

Наиболее опасными из указанных испытаний являются огневые испытания блоков с заправкой в бак горючего ДУ до 2700 кг жидкого водорода. При этом на расстоянии 1100 м от стенда (расположение жилой зоны) в аварийных ситуациях и проливе компонентов с взрывом реализуется 2-я степень безопасности с частичным разрушением остеклений зданий (величина ударной волны не более 2 кПа) .

Для повышения безопасности испытаний в институте продолжаются работы по совершенствованию систем аварийной защиты (САЗ) и внедрению более совершенных средств контроля утечек водорода.

Созданный на космодроме Байконур универсальный комплекс стенд-старт (УКСС) для отработки сис-

Фото 3. УКСС и база хранения КРТ (жидких кислорода, азота и водорода)

темы «Энергия-Буран» обеспечил комплексные динамические и огневые испытания РН «Энергия», а также летные испытания РН «Энергия» (изделия 6СЛ) с КА «Полюс» массой 75 т.

В состав комплекса, который является филиалом НИИХИММАШ, входят: кислородно-азотный завод (КАЗ), УКСС, стартовый комплекс (СК), база хранения КРТ, представленные на фото 3 .

Система жидкого водорода УКСС по своим параметрам уникальна. Обеспечивается прием и хранение до 360 т жидкого водорода. На системе были отработаны технологии работ с компонентом:

— частичная и полная заправки (дозы водорода до 25 т);

— технология переохлаждения до температур 17 К;

— поддержание среднебаковой температуры;

— слив компонента с возвратом в хранилище.

После доработок системы жидкого водорода УКСС

могут быть использованы в качестве накопителя водорода.

Водородное производство НИИХИММАШ было первым в СССР, которое в течение 40 лет обеспечивает водородом отработку на стендах НИИХИММАШ изделий РКТ, с производства осуществлялись поставки жидкого водорода в железнодорожных цистернах на космодром Байконур для обеспечения запусков РН «Энергия» с УКСС и СК, в НИИМАШ (Нижняя Сал-да) для обеспечения испытаний двигателя РД-0120 и другим потребителям.

На рис. 4 и фото 5 показаны основные участки водородного производства:

— получения газообразного водорода электролизом воды;

— компремирования и очистки газа;

с

5

Рис. 4. Схема расположения участков водородного производства: 1 — участок получения газообразного водорода; 2 — участок компремирования и ожижения; 3 — система хранения;

4 — участок заправки цистерн; 5 — газгольдер

— ожижения водорода в агрегате 501, где реализуется холодильный цикл Линде высокого давления с дросселированием водорода;

— хранения и транспортировки жидкого водорода.

Основное технологическое оборудование в настоящее время поддерживается в работоспособном состоянии. Однако, износ оборудования составляет 70% и требует проведения модернизации.

Высокая стоимость жидкого водорода обусловлена рядом причин, главными из которых являются:

— высокая удельная энергоемкость процессов электролиза, сжатия газа на устаревшем компрессорном обору

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.