МИКРОЭЛЕКТРОНИКА, 2007, том 36, № 5, с. 359-367

ТОНКИЕ ПЛЕНКИ

УДК 621.03.049

регулирование адгезиоииои прочности тонких металлических пленок в многослойных структурах

© 2007 г. 3. И. Талиашвили, Л. Р. Вардосанидзе, Л. Б. Джангидзе, А. Н. Тавхелидзе-младший

Тбилисский Государственный Университет им. Ив. Джавахишвили Поступила в редакцию 21.06.2006 г.

Рассматривается технология изготовления многослойных структур с управляемым адгезионным взаимодействием между металлическими пленками, составляющими эту структуру. Управление адгезионным взаимодействием достигалось модификацией поверхности соответствующей металлической пленки до возникновения адгезионной связи в вакууме, изменением технологических параметров. Адгезионная прочность оценивалась температурой расщепления структур за счет разности коэффициента термического расширения подложки и конечного металлического электрода. Анализ поверхностей, до и после расщепления структур проводился оптически на интерферометре Майкельсона.

На сегодняшный день, средства обработки поверхностей не дают возможность получения двух, идеально взаимоповторяющихся (конформных) поверхностей, что необходимо для создания сильноточных наноприборов [1]. Целью настоящей работы - разработка технологии, предоставляющей возможность создания структур с конформными поверхностями [2-5].

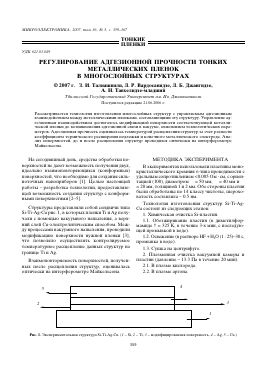

Структуры представляли собой сендвичи типа Si-Ti-Ag-Cu рис. 1, в которых пленки Т и Ag получали с помощью вакуумного напыления, а верхний слой Си-электролитическим способом. Между процессами вакуумного напыления, проводили модификацию поверхности нужной пленки [3], что позволяло осуществлять контролируемое температурное расщепление данных структур на границе Т и Ag.

Взаимоповторяемость поверхностей, полученных после расщепления структур, оценивалась оптически на интерферометре Майкельсона.

МЕТОДИКА ЭКСПЕРИМЕНТА

В экспериментах использовали пластины монокристаллического кремния «-типа проводимости с удельным сопротивлением <0.005 Ом • см, с ориентацией (100), диаметром Ф = 50 мм, Ф = 40 мм и Ф = 20 мм, толщиной 1 и 2 мм. Обе стороны пластин были обработаны по 14 классу чистоты, шероховатость составляла - 0.5 нм.

Технология изготовления структур Si-Ti-Ag-Си состоит из следующих этапов:

1. Химическая очистка Si-пластин.

1.1. Обезжиривание пластин (в диметилфор-мамиде Т = 325 К, в течение 3-х мин, с последующей промывкой в воде).

1.2. Освежение (в растворе ОТ + Н20 (1 : 25)-30 с, промывка в воде).

1.3. Сушка на центрифуге.

2. Плазменная очистка вакуумной камеры и пластин (давление - 13.3 Па в течение 20 мин).

2.1. В плазме кислорода.

2.2. В плазме аргона.

4

5

3

2

1

Рис. 1. Экспериментальная структура Si-Ti-Ag-Cu. (1 - 81, 2 - Т1, 3 - модифицированная поверхность, 4 - Ag, 5 - Си.)

3. Нагрев пластин перед напылением металлов в вакууме (473 К).

Вакуумное напыление металлических пленок проводили как термическим, так и магнетронным способами, без разгерметизации камеры. Толщина пленок при этом была одинаковой.

4. Термическое напыление металлических пленок.

4.1. Термическое напыление Т (99.99%), (давлении - 2.66 х 10-2 Па, температура подложки -443 К, испарители - вольфрамовый, спиральной формы). Полученная пленка была толщиной 0.080.1 мкм.

4.2. Напуск кислорода и его откачку производили в течение временного интервала между напылениями (модификация поверхности), с 2.66 х 10-4 Па до 5.32 х 10-4 Па, в течение - 30 сек.

4.3. Термическое напыление Ag (99.99%), (давление - 2.66 х 10-4 Па, температура подложки -443 К, испаритель - молибденовый тигельной формы). Полученная пленка была толщиной 1.2 мкм.

4. Магнетронное напыление металлических пленок.

4.1. Магнетронное напыление Т (99.99%), (370 В; 1.5 А; 15 с; давление - 7.98 х 10-1 Па, температура подложки 423-433 К).

4.2. Напуск кислорода (модификация поверхности), от 7.98 х 10-4 Па до 1.04 х 10-3 Па.

4.3. Магнетронное напыление Ag (99.99%), (450 В; 0.5 А; 80 с; давление 7.98 х 10-1 Па, температура подложки 425-450 К).

5. Электролитическое осаждение Си (550750 мкм), производили в растворе С^04 + Н^04 + + Н20, в термостабилизированной ванне (308 К) с мешалкой.

6. Химическая полировка меди (Н3Р04 + HNOз + + СН3СООН, 25:50:25, Т = 308 К, 1.5 мин).

Расщепление изготовленных структур основывается на следующих предпосылках: в изготовленных структурах толщина Si и Си ^ - 2 мм, Си - до 1 мм) значительно превосходит толщину пленок Т и Ag, нанесенных вакуумными методами (Т - 0.1 мкм, Ag - 1.2 мкм), и из-за различных ко-эфициентов температурного расширения (КТР) ^ -7.3 град-1, Си -16.5 град-1, от 273 К до 373 К) [10], при нагреве или охлаждении эта структура будет поступать анологично биметаллу, которая изгибается в одну или другую сторону. При этом, если адгезионное взаимодействие между Si-Ti и Ag-Cu превосходит адгезионное взаимодействие между Т и Ag, структура при нагреве или охлаждении будет расщепляться на границе Ti-Ag. Эти предположения были практически реализованы в изготовленных структурах.

Оценку общего изгиба поверхностей до и после расщепления структур, проводили с помощью интерферометра Майкельсона [9], источником

света служил гелий-неоновый лазер с длиной волны X = 632.8 нм. Одна из зеркал интерферометра заменялась исследуемым образцом с зеркальной поверхностью. Соответствующая картина получается в воздушном зазоре между одним из зеркал и мнимым изображением второго зеркала (в нашем случае образца). При этом если зазор плоскопараллелен, получаются полосы равного наклона (круговые кольца).

По разработанной методике, после закрепления образца в соответствующем листе интерферометра, образец разворачивали так, чтобы добиться интерференционной картины с полосами равного наклона. Подсчитывая число колец-я, можно оценить общий изгиб образца по формуле:

N = п X/2 (1)

(п = 1 соответствует 316.4 нм).

Знак изгиба определяется легким нажатием на зеркало, находящееся в большом плече интерферометра. Разгибание колец на наблюдаемой картине свидетельствует о выпуклости поверхности и наоборот сгибание колец о вогнутости.

Для получения более точных данных, необходимо получить картину полос равной толщины. Наблюдение картины осуществляется с помощью микроскопа с окуляром имеющим отсчет-ное устройство. С помощью микрометрического винта измеряется стрела прогиба полос в поле зрения микроскопа - АЛ, а затем расстояние между полосами-А. Искомый изгиб поверхности образца вычисляется по формуле:

N = АЛ /Л X/2. (2)

Максимальная погрешность при этом не превышает 12%.

Для определения общего изгиба металлического электрода относительно Si пластины, использовали параметр - приведенный изгиб электрода пХ/2/Ф нм/мм (п - количество интерференционных колец, Ф - диаметр электродов).

Приведенный изгиб для Si пластин диаметром Ф = 50 мм, Ф = 40 мм и Ф = 20 мм, соответственно составляет 57 нм/мм, 47 нм/мм и 16 нм/мм.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТА И ИХ ОБСУЖДЕНИЕ

Первые эксперименты по изготовлению вышеуказанных структур без модификации поверхности (т.е. напуск кислорода и его откачка между напылением пленок Т и Ag) и результаты их расщепления показали, что технологический процесс был трудно воспроизводим, был большой процент выхода структур с сильной адгезией и соответственно трудно было получить структуры с определенной температурой расщепления, что приводило к непредсказуемым результатам.

Р х 10-4 Па

Отн. адг.

Рис. 2. Зависимость относительной адгезии пленок Т1 и Ag от парциального давления кислорода, при Т = 443 К и At = 30 с (1 - область слабой адгезии; 2 - область средней адгезии; 3 - область сильной адгезии). Погрешность измерений АР < 30%.

t, с

Отн. адг.

Рис. 3. Зависимость относительной адгезии пленок Т1 и Ag от времени задержки между напылениями, при Т = 443 К и АРо2 = 5.3 х 10-3 Па (1 - область слабой адгезии; 2 - область средней адгезии; 3 - область сильной адгезии).

Была замечена определенная корелляция адгезионного взаимодействия с остаточным давлением в камере. Картину осложняла зависимость адгезионного взаимодействия от ряда параметров (температуры подложки, время задержки между напылениями металлов и парциальным давлением кислорода). Поэтому решено было изучить детально зависимость адгезионного взаимодействия от этих параметров.

Варируя значения этих параметров, получали структуры с различной адгезией. В зависимости от величины адгезии, структуры расщеплялись различным образом, поэтому адгезию условно делили на сильную, средную и слабую.

1. Сильная адгезия - структура скалывала ту часть 81 на которой она была создана.

2. Средная адгезия - структура расщеплялась между Т1 и Ag, при этом обе поверхности получались зеркально чистые.

3. Слабая адгезия - электролит проникал между модифицированной поверхностью Т1 и нанесенной пленкой Ag во время процесса электролитического осаждения меди.

Зависимость адгезии от этих параметров приводится на рис. 2-4.

Как видно из приведенных графиков, адгезионное взаимодействие между Т1 и Ag уменьшается при увеличении парциального давления кислорода после напыления Т1 и с увеличением интервала времени между напылениями Т1 и Ag.

Температура напыления для выбранного диапазона давления и интервала времени, практически не влияет на величину адгезионного взаимодействия.

Полученные результаты можно объяснить следующим образом: после напыления пленки в вакууме (в данном случае Т1), на поверхности всегда существуют ненасыщенные связи, являющиеся адсорбционными центрами [6-8]. Частичное

т, К

Отн. адг.

Рис. 4. Зависимость относительной адгезии пленок Т и Ag от температуры подложки при напылении, при ДГ = 30 с и АР = 5.3 х 10-3 Па (1 - область слабой адгезии; 2 - область средней адгезии). Погрешность измерений ДТ = 0.78%.

п х X/D, нм/мм

Рис. 5. Зависимость процента структур со средней адгезией, от величины приведенного изгиба металлического электрода диаметром Ф = 12 мм, изготовленных на Si пластинах диаметром Ф = 20 мм и толщиной 1 и 2 мм. (1 - для Si толщиной 2 мм; 2 - для Si толщиной 1 мм.)

или полное насыщение этих центров дает возможность регулировать адгезию. Большая плотность ненасыщенных связей дает сильную а

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.