МИКРОЭЛЕКТРОНИКА, 2014, том 43, № 1, с. 29-42

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ МИКРОЭЛЕКТРОНИКИ

УДК 621.3.049.77.001

СБОРКА 3D-ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ПРОВОЛОЧНЫХ ВЫВОДОВ © 2014 г. В. В. Зенин1, А. А. Стоянов2, С. В. Петров3, С. Ю. Чистяков 3

1Воронежский государственный технический университет 2Научно-исследовательский институт электронной техники 3ОАО "Воронежский завод полупроводниковых приборов — Сборка" E-mail: zenvik@bk.ru Поступила в редакцию 08.08.2012 г.

Проанализированы способы формирования микросварных соединений, наиболее приемлемых для сборки ЗБ-изделий с использованием проволочных выводов. Рассмотрены особенности монтажа внутренних соединений на кристалле и корпусе различными методами сварки: термозвуковая (ТЗС), ультразвуковая (УЗС), расщепленным электродом, давлением с косвенным импульсным нагревом (СКИН). Исследовано влияние конструктивно-технологических факторов на качество микросоединений, выполненных УЗС, алюминиевой проволокой с алюминиевой металлизацией на кристалле и с покрытиями корпуса: золото, никель и его сплавы. Приведены сведения о микросоединениях с использованием проволоки и металлизации из меди.

DOI: 10.7868/S0544126914010098

ВВЕДЕНИЕ

В настоящее время существует большое количество различных методов ЗЭ-интеграции [1—4]. Эти методы имеют основные операции: обработка обратной стороны пластины после утонения; совмещение кристаллов в стековую сборку; разварка внутренних соединений с кристалла на корпус.

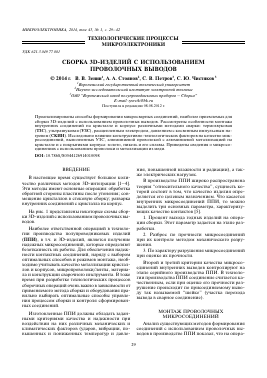

На рис. 1 представлены некоторые схемы сборки 3Э-изделий с использованием проволочных выводов.

Наиболее ответственной операцией в технологии производства полупроводниковых изделий (ППИ), в т.ч. и 3Э-изделий, является получение надежных микросоединений, которые определяют безотказность их работы. Для обеспечения надежности контактных соединений, наряду с выбором оптимальных способов и режимов монтажа, необходимо учитывать качество металлизации кристаллов и корпусов, микропроволоки/ленты, материала и конструкции сварочного инструмента. В тоже время при разработке технологических процессов сборочных операций очень важно в зависимости от применяемого метода сборки и оборудования правильно выбирать оптимальные способы управления процессом сборки и контроля сформированных соединений.

Изготовленные ППИ должны обладать заданными критериями качества и надежности при воздействии на них различных механических и климатических факторов (ударов, вибрации, повышенных и пониженных температур и давле-

ния, повышенной влажности и радиации), а также электрических нагрузок.

В производстве ППИ широко распространена теория "относительного качества", сущность которой состоит в том, что качество изделия определяется его целевым назначением. Что касается внутренних микросоединений ППИ, то можно выделить три основных параметра, характеризующих качество контактов [5].

1. Процент выхода годных изделий на операции сборки. Этот параметр задается на этапе разработки.

2. Разброс по прочности микросоединений при их контроле методом механического разрушения.

3. По характеру разрушения микросоединений при оценке их прочности.

Второй и третий критерии качества микросоединений внутренних выводов контролируют на этапе серийного производства ППИ. В технологии производства ППИ соединение считается качественным, если при оценке его прочности разрушение происходит по присоединяемому выводу так называемой "шейке" (участка перехода вывода в сварное соединение).

МОНТАЖ ПРОВОЛОЧНЫХ МИКРОСОЕДИНЕНИЙ

Анализ существующих методов формирования соединений с использованием проволочных выводов в производстве ППИ показал, что на опера-

Рис. 1. Стековые (stacked die) 3D БИС по технологии Non TSV с разваркой выводов и последующей упаковкой в единый BGA-корпус.

И

ЕЕ

л

3 Е Ж ^ С j i у

Один кристалл

Три кристалла

я

Семь кристаллов

ции сборки 3Э-изделий целесообразно использовать следующие методы сварки: ТЗС, УЗС, расщепленным электродом, СКИН.

По способу выполнения соединений различают сварку внахлестку и встык. При сварке внахлестку проволочный вывод накладывают на металлизированную контактную площадку (при этом ось вывода располагают параллельно плоскости контактной площадки). При сварке встык конец проволочного вывода (ось вывода перпендикулярна плоскости контактной площадки) предварительно оплавляют, образуя шарик диаметром, равным удвоенному диаметру привариваемой проволоки. Прочность сварных соединений, выполненных встык, значительно выше прочности соединений внахлестку и равна, при оптимальных режимах сварки, прочности привариваемого проводника. Это объясняется отсутствием концентраторов напряжений и надрывов, вызываемых деформацией присоединяемой проволоки при сварке.

Тип образующегося микросварного соединения зависит от формы инструмента. Размер торца рабочего инструмента должен быть не менее двух диаметров привариваемой проволоки.

Уменьшение термомеханических напряжений в сварных соединениях, выполненных микропроволокой внахлестку с контактными площадками выводной рамки, при термоциклировании от —65 до 150° С достигается за счет формы контактных площадок с наклоном в 5°—20° [6]. Скос контактных площадок осуществляется в процессе штамповки выводной рамки. Утверждается, что термомеханические напряжения по сравнению с плоской контактной площадкой выводной рамки уменьшаются после термоциклирования на 50%.

Площадь физического контакта проволочных выводов с контактными площадками при сварке может быть увеличена за счет изменения формы торца микросварочного инструмента. Напимер, при УЗС инструментом с К-образным пазом на торце при одной и той же степени деформации алюминиевой проволоки усилие осадки будет больше, чем для инструмента с плоским торцом. Это приводит к активации контактных поверхностей и увеличению площади физического контакта в зоне "проволока—пленка", а, следовательно, и к повышению прочности сварных соединений.

Рекомендуется проводить сварку при усилии нагружения инструмента при сварке ^св.) меньше оптимального сварочного давления ^св. опт). При сварочном давлении Fсв. > Fсв. опт. возможно снижение прочности соединения. При усилиях Fсв. < - Fсв. опт. получают качественные соединения с деформацией алюминиевой проволоки 30—50%. Эти режимы обеспечивают максимальную прочность сварных соединений при высокой производительности процесса монтажа.

ТЕРМОЗВУКОВАЯ СВАРКА

В качестве основного способа микросварки СВЧ-транзисторов и МИС принята ТЗС с использованием золотой проволоки. Процесс микросварки осуществляется при температуре общего нагрева до 150—180°С с приложением к сварочному инструменту ультразвуковых колебаний малого (1—1.3 Вт) уровня мощности. В зависимости от размеров контактных площадок СВЧ-транзисторов и МИС используется золотая проволока диаметром 18, 20, 25 и 30 мкм [7].

При ТЗС соединение образуется в результате нагрева, давления сварочного инструмента и воздействия ультразвуковой энергии на соединяемые детали. Для формирования шарика на конце золотой проволоки используется метод электрического разряда. Типовыми параметрами ТЗС являются:

— нагрев соединения от 100 до 150°С;

— усилие сжатия от 20 до 200 г;

— ультразвуковые колебания с частотой 60 кГц;

— мощность 1—2 Вт;

— время сварки от 20 до 200 мс.

Оптимальные режимы ТЗС выбираются опытным путем в зависимости от диаметра присоединяемой проволоки.

ТЗС осуществляется методом "шарик—клин— шарик". Известно, что соединения типа "клин" формируются на контактных площадках траверс корпуса и имеют пониженное качество. Причиной некачественного соединения является наиболее важный недостаток технологии ТЗС, вызванной тем, что второе соединение формируется меньшей половиной площади торца сварочного инструмента. По устранению данного дефекта предложено [8] увеличить угол внутреннего диаметра инструмента с 90° до 120°, что приводит к следующим положительным результатам:

— уменьшение вероятности пересечения проволоки;

— больший отпечаток сварки (в 1.5 раза).

Кроме этого, рекомендуется подогревать сварочный инструмент.

При ТЗС соединение формируется в результате совместного действия температуры, ультразвуковых колебаний и давления. Процесс ТЗС способом "шарик—клин" начинается с формирования шарика, который образуется при расплавлении проволоки искровыми разрядами между электродом разрядника и концом проволоки.

Для ТЗС способом "шарик—клин" рекомендуется [9] использовать установку ЭМ-4320-1 для золотой проволоки диаметром 17—75 мкм. Для формирования микровыводов из алюминиевой и золотой проволоки диаметром 20—80 мкм методом ТЗС (или УЗС) способом "клин—клин" рекомендуется установка ЭМ-4320-30.

Для образования шариков оплавлением золотой проволоки используются различные устройства. Получать шариковые выводы оплавлением алюминиевой проволоки целесообразно с помощью специального устройства [10]. При этом способе формирование шарика на конце алюминиевой проволоки происходит в среде аргона.

УЛЬТРАЗВУКОВАЯ МИКРОСВАРКА

При этом методе соединение металлов в твердом состоянии осуществляется за счет возбуждения в свариваемых деталях упругих колебаний ультразвуковой частоты при одновременном создании определенного давления. В микроэлектронике УЗС используется при изготовлении транзисторов, ИС, гибридных ИС и др. изделий.

Основными параметрами процесса при этом методе микросварки являются амплитуда колебаний рабочего торца инструмента, которая зависит от электрической мощности преобразователя и конструктивного исполнения колебательной системы; усилие сжатия свариваемых элементов; длительность включения ультразвуковых колебаний (время сварки).

Сущность метода УЗС заключается в возникновении трения на поверхности раздела между соединяемыми телами, в результате чего происходит разрушение оксидных и адсорбированных пленок, образование физического контакта и развитие очагов схватывания между соединяемыми деталями.

В работе [11] рассмотрено влияние давления, мощности, времени сварки и шероховатости поверхности на прочность микросоединений при УЗС. Теоретические расчеты и экспериментальные исследования показали, что прочность микросоединений, в основно

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.