УДК 621.778.073

СРАВНИТЕЛЬНЫЙ АНАЛИЗ ПРИМЕНЕНИЯ ВОЛОК РАЗЛИЧНЫХ ТИПОВ ПРИ ПРОФИЛИРОВАНИИ ТРУБ

© Окулов Роман Александрович, e-mail: okulov.roman@gmail.com; Паршин Сергей Владимирович, д-р техн. наук, проф., e-mail: netskater@mail.ru

ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б.Н.Ельцина». Россия, г. Екатеринбург

Статья поступила 20.03.2014 г.

Изучено влияние волок различных типов на геометрию профильных труб. Объект исследования - процесс холодного безоправочного волочения шестигранных труб из углеродистой стали 20. Исследование проведено с использованием конечно-элементного анализа в компьютерной постановке.

Ключевые слова: сталь 20; волочение; профильная труба; рабочий инструмент.

В современном трубном производстве вопросы точности продукции и энергосбережения процесса являются актуальными. При профилировании граненых труб у изделия возникает ряд отклонений размеров, в частности образуется прогиб грани, возникает радиальное сопряжение граней на ребрах, изменяется толщина стенки и др. Чем после обработки форма поперечного сечения трубы ближе к ожидаемой форме идеального многогранника, тем выше точность изделия. На точность размеров труб напрямую влияет форма рабочего инструмента [1]. Кроме того, от геометрии волоки зависят и энергосиловые параметры процесса. Однако выполнено сравнительно мало исследований по изучению влияния рабочего инструмента на продукцию и на сам процесс производства [2]. В связи с этим важным моментом является определение характера влияния формы рабочего инструмента на геометрические параметры получаемой продукции и энергосиловые показатели самого процесса, а также выдача рекомендаций по выбору волок.

При проведении исследования использовали специализированный программный комплекс DEFORM. Исследовали процесс холодного безоправочного волочения профильной трубы из заготовки круглого сечения. Заготовка представляла собой круглую бесшовную холоднодеформированную трубу наружным диаметром D = 18 мм, толщиной стенки S = 2 мм из стали 20, изготовленную по ГОСТ 8734, материал по ГОСТ 8733. Закон упрочнения для изучаемых материалов задавали формулой [3]

0 = а0,2 + gAh,

где а02 - условный предел текучести; Л - степень деформации сдвига; gи b - эмпирические коэффициенты. Для данной стали приняли 0О2 = 280,3 МПа; g = 418,3 МПа и b = 0,39.

Поперечное сечение трубы после обработки принимало форму шестигранника с диаметром вписанной окружности 14 мм. Скорость волочения приняли равной 0,1 м/с, например, как приведе-

но в [4]. Коэффициент трения зависит от вида применяемой смазки. Контактное трение задали с помощью коэффициента трения по Амонтону-Куло-ну, который приняли равным 0,15 [5].

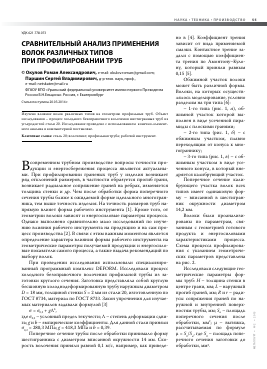

Обжимной участок волоки может быть различной формы. Волоки, на которых осуществлялось моделирование, условно разделим на три типа [6]:

- 1-го типа (рис. 1, а), обжимной участок которой выполнен в виде усеченной пирамиды с плоскими гранями;

- 2-го типа (рис. 1, б) - с обжимным участком, плавно переходящим от конуса к многограннику;

- 3-го типа (рис. 1, в) - с обжимным участком в виде усеченного конуса, в который внедряется калибрующий участок.

Поперечное сечение калибрующего участка волок всех типов имеет одинаковую форму - вписанной в шестигранник окружности диаметром 14,2 мм.

Волоки были проанализированы по параметрам, связанным с геометрией готового продукта и энергосиловыми характеристиками процесса. Схема процесса профилирования с указанием геометрических параметров представлена на рис. 2.

Исследовали следующие геометрические параметры формы труб: Н - толщина стенки в центре грани, мм; Ь - наружный прогиб граней, мм; Я и г - радиусы сопряжения граней по наружной и внутренней поверхностям трубы, мм; Ба - площадь поперечного сечения после обработки, мм2; ц - вытяжка, рассчитываемая по формуле ц = S0/Sa, где S0 - площадь поперечного сечения заготовки до обработки, мм2.

А-А

Рис. 1. Схемы рабочего инструмента

с различным исполнением форм волочильного канала: а - 1-го типа; б - 2-го типа; в - 3-го типа

и \

...У. УДА. ЧАЛ '-.ДА. у

ВЛ

в-в

Рис. 2. Схема процесса профилирования трубы: 1 - обрабатываемая труба; 2 - волока; ¿0 - наружный и внутренний диаметры заготовки; Ь - наружный прогиб грани трубы; Н - толщина стенки грани; Я и г - радиус сопряжения граней по наружной и внутренней поверхностям трубы

Данные для сравнительного анализа

Тип волоки н, мм ь, мм S , а' мм2 И Я, мм г, мм Р, кН Я, кДж Е, кДж/кг

1 2,01 0,2 81,77 1,23 2,94 1,46 17,49 21,54 1,178

2 2,02 0,12 81,5 1,24 3,02 1,52 28,48 35,32 1,93

1,96 0,12 77,5 1,29 4,4 2,3 31,2 40,25

2,21

3

Исследовали следующие энергосиловые параметры процесса обработки труб: Р - усилие волочения, Н; Ж - работа усилия волочения, Дж; Е - энергоемкость процесса волочения, Дж/кг. Энергоемкость определяли [7] как Е = W/q, где q - масса смещаемого материала, кг.

Работа усилия волочения определена как Ж = Р1ц, где I - единица перемещения при устоявшемся процессе, м. При вычислении приняли I = 1 м (погонный метр).

Масса смещаемого материала определена по формуле q = (Б0 - S)lцр, где р - плотность обрабатываемого материала, кг/м3.

Для того чтобы результаты теоретического исследования были более точными, найдены средние значения пяти параллельно проведенных математических экспериментов. Размер элемента сетки разбиения при конечно-элементном анализе принят близким к 0,15 мм.

По усредненным результатам можно выбрать наиболее подходящий инструмент (см. таблицу).

Выводы. Установлено влияние трех типов волок на форму готовых труб и энергосиловые

параметры процесса профилирования граненых труб.

Сравнение полученных результатов показало, что наибольшая точность достигается при профилировании с использованием волоки 1-го типа, обжимной участок которой выполнен в виде усеченной пирамиды. В этом случае для обработки трубы требовалось меньшее усилие, и следовательно, энергоемкость процесса была минимальной из рассмотренных волок. Волока данного типа рекомендуется к применению на практике при волочении профильных труб.

Волока 3-го типа с обжимным участком в виде усеченного конуса, в который внедряется калибрующий участок, показала худший результат обработки. Радиусы сопряжения граней по наружной и внутренней поверхностям трубы значительно больше, чем при использовании волок других типов. Кроме того, при волочении через нее энергоемкость процесса наибольшая и превышает аналогичный показатель волоки 1-го типа в два раза. Данный тип волок не рекомендуется к использованию.

Библиографический список

1. Данченко В.Н., Сергеев В.В., Никулин Э.В. Производство профильных труб. М. : Интермет Инжиниринг, 2003. 224 с.

2. Паршин С.В. Процессы и машины для изготовления профильных труб: науч.-практ. изд. Екатеринбург : УГТУ-УПИ, 2006. 356 с.

3. Богатов А.А., Мижирицкий О.И., Смирнов С.В. Ресурс пластичности металлов при обработке давлением. М. : Металлургия, 1984. 144 с.

4. Перлин И.Л., Ерманок М.З. Теория волочения. М. : Металлургия, 1971. 448 с.

5. Соколовский В.И., Паршин В.С., Баранов Г.Л. Непрерывные калибровочные станы. М. : Металлургия, 1984. 96 с.

6. Спиридонов В.А., Митюшов Е.А. Моделирование трубоволочильного инструмента при волочении многогранных труб из цветных металлов на неподвижной оправке // Изв. вузов. Цветная металлургия. 2013. № 5. С. 41-46.

7. Окулов Р.А., Паршин В.С., Карамышев А.П. Энергоемкость обработки заклепочной проволоки из дюралюминия волочением и радиальным обжатием // Вест. машиностроения. 2012. № 9. С. 80-81.

COMPARATIVE ANALYSIS

OF USAGE OF DIFFERENT SHAPED DIES

AT FORM DRAWING OF TUBES

© Okulov R.A., Parshin S.V.

Effect of different types of shaped dies on the geometry of shaped tubes was studied. The object of study was process terms of cold sink drawing hexagonal shaped tube from carbon steel (~20% C). The study was carried out with help of Finite Element Method by computerized test.

Keywords: carbon steel; drawing; shaped tube; die tool.

ЭКСПРЕСС-ИНФОРМАЦИЯ

Ижорский трубный завод увеличил объем производства труб в 2014 г.

ЗАО «Ижорский трубный завод» в 2014 г. произвел более 400 тыс. т труб большого диаметра, что на 25% превышает аналогичный показатель 2013 г.

Увеличение выпуска продукции стало возможным благодаря успешной реализации программы инвестиционных и организационных мероприятий. В частности, на Ижорском трубном заводе был установлен второй экспандер, что позволило увеличить производительность предприятия.

Кроме того, рост показателей был связан с устойчивым спросом на трубы большого диаметра со стороны ключевых клиентов, компаний «Газпром» и «Транснефть», обусловленным реализацией ряда крупных трубопроводных проектов.

Листопрокатный цех производства трубного проката Череповецкого металлургического комбината, являющийся поставщиком штрипса для Ижорского трубного завода, по итогам 2014 г. также показал положительную динамику выпуска продукции. В 2014 г. предприятие увеличило производство листового проката со стана 5000 на 3,5% в сравнении с аналогичным периодом 2013 г.

«Мы продолжим работу по повышению производительности оборудования, росту эффективности основных направлений деятельности, усилению контроля над издержками, - подчеркивает директор по производству трубного проката стального дивизиона Виталий Моторин. - Акцент будет сделан на дальнейшее укрепление системы взаимодействия с клиентами, которая позволит максимально удовлетворять индивидуальные требования потребителей, а также оперативно реагировать на тенденции рынка».

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.