УДК 621.762

СТРУКТУРА И СВОЙСТВА ПОРОШКОВОГО МАТЕРИАЛА Al-FeTi НА ОСНОВЕ МЕХАНОХИМИЧЕСКИ АКТИВИРОВАННОЙ СТРУЖКИ СПЛАВА Д-16

© Федосеева Мария Александровна, e-mail: paprushik@mail.ru; Сергеенко Сергей Николаевич, канд. техн. наук, проф., e-mail: sergeenko@gmail.com

ФГБОУ ВПО «Южно-Российский государственный политехнический университет (НПИ) имени М.И.Платова». Россия, г. Новочеркасск

Статья поступила 01.06.2014 г.

Рассмотрены горячедеформированные порошковые материалы (ГДПМ) на основе смеси порошка алюминия и стружкового порошка, полученного совместной механохими-ческой активацией стружки сплава Д-16 и порошка ферротитана в среде насыщенного водного раствора борной кислоты. Проведены исследования механических свойств (твердость, предел прочности на срез, испытания на изгиб) и структуры полученных ГДПМ. На основе анализа исследований структуры и свойств материала предложена технология получения ГДПМ на основе агломератов, включающая: обработку стружки Д-16 совместно с порошком ферротитана в среде насыщенного водного раствора борной кислоты, выделение активированного стружкового порошка (АСП), приготовление смеси порошка алюминия и АСП, холодное прессование формовки; нагрев в воздушной среде и горячую штамповку. Данная технология позволяет получать материал с повышенными значениями прочности и твердости.

Ключевые слова: механохимическая активация; стружка сплава Д-16; горячедеформи-рованные порошковые материалы.

Перспективными материалами для снижения стоимости изготовления изделий из порошковых материалов являются стружковые отходы, в частности алюминиевого сплава Д-16 [1], из-за его широкого применения и возможности обработки в широком температурном диапазоне. Введение титана в алюминиевую матрицу уменьшает размер зерна, повышая прочность и равномерность свойств по объему получаемого материала [2]. Применение ферросплавов при изготовлении таких изделий позволяет снизить расход исходных материалов.

В статье приведены результаты исследования, а также разработанная технология получения горячедеформированных порошковых материалов (ГДПМ) с повышенными механическими свойствами на основе механически активированных шихт Л1-БеТ1, обеспечивающая утилизацию стружковых отходов.

Исходные материалы, применявшиеся в исследовании: стружка алюминиевого деформируемого сплава Д-16, порошок ферротитана (ФТИ35С7), порошок алюминия (ПА-4) в состоянии поставки, борная кислота.

Механохимическую активацию (МХА) стружки Д-16 совместно с порошком ферротитана (6 мас. %) проводили в планетарной шаровой мельнице САНД-1 (й = 10 мм, М = 400 г, при со-

г ^ ' ' 4 шаров шаров г

отношении М :т = 10:1) в среде насыщенного водного рас-

шаров шихты ' г п ' ^ г

твора борной кислоты (НВРБК; С вп = 0; 20; 30; 40% от массы

Н3ИО3

шихты), обеспечивающей защиту от окисления частиц шихты [3, 4]. Частоту вращения ротора (ир) изменяли от 290 до 360 мин-1, время (£р) варьировали в пределах 5,8-15,8 кс.

МХА характеризуется непрерывно-последовательным процессом диспергирования - агломерации частиц шихты. Для оценки степени их агломерирования определяли показатель агломерации ПАГ = й01й1 с учетом средних размеров частиц (ГОСТ 18318-94) после обработки в мельнице (й0) и последующей ручной обработки в ступке Ц) [5]. При формировании в процессе МХА агломератов из частиц размерами й0, разрушающихся при ручной обработке, показатель агломерации принимает значения больше 1, а размеры частиц, составляющих агломераты й1, меньше исходных й0. В процессе МХА возможно получение порошковой шихты, агломерирующейся при последующей ручной обработке (ПАГ меньше 1; й1 больше й0).

После МХА (и = 150 мин-1,

4 р

Ьр = 1,2 кс) активированный стружковый порошок смешивали с порошком ПА-4 в соотношении 50:50. Такое соотношение компонентов выбрано на основе ранее проведенных в ЮРГПУ (НПИ) исследований [6, 7]. Введение 50 мас. % алюминия в шихту позволяет получить ГДПМ с повышенными механическими свойствами и гетерогенной взаимопроникающей структурой, состоящей из АСП и порошка алюминия [6].

Заготовки получали методом холодного прессования (давление 455 МПа) с последующим предварительным нагре-

вом в воздушной атмосфере (550 °С; 0,3 кс) и горячей штамповкой (удельная работа уплотнения и> = 140 МДж/м3).

Исследование механических свойств ГДПМ. Используя цилиндрические образцы, полученные горячей штамповкой, определяли: твердость по шкале ИВ.Е (ГОСТ 9013-59) с помощью твердомера 5006 УХЛ42, с диаметром индентора 3,175 мм при нагрузке 980,7 Н); предел прочности на срез (т ) с использованием специального устройства на разрывной машине типа Р-20. Предел прочности на срез т вычисляли по формуле

4-F„

т. -

-,МПа,

n-dl

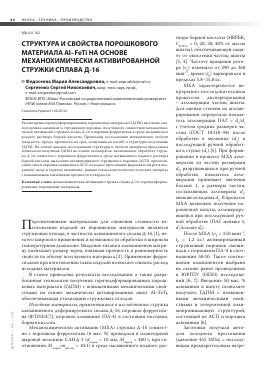

где Fp - усилие, при котором происходит срез шипа, Н; dш - диаметр шипа, полученного обработкой резанием цилиндрических образцов, мм (рис. 1).

Призматические образцы (40x10x5 мм), полученные методом свободной ковки нагретой пористой заготовки, упакованной в алюминиевую фольгу, применяли при испытаниях на изгиб (а ) согласно ГОСТ 18228-94.

Структуру образцов исследовали с помощью микроанализатора рентгенофлуоресцентного энергодисперсионного INCA Energy 450 (с детектором X-Act ADD). Было определено содержание основных элементов (Al, Fe, Ti, O) в составе характерных фаз материала. Измерения проводили при ускоряющем напряжении 20 кВ. Элементный состав определяли, используя стандартные образцы Micro-Analysis Consultants Ltd.

В процессе проведения эксперимента выявлено, что технологии сухого размола (CH BO = 0% от массы шихты) и с максимальным содержанием НВРБК в размольной среде (CH BO = 40% от массы шихты) являются неэффективными, так как по-

Шип

5

сле МХА наблюдается налипание измельченной шихты на стенки кюветы и размольные тела, что приводит к снижению выхода активированного стружкового порошка (ДЛ_630). Для шихт, полученных при МХА в среде 20%-ного и 30%-ного водного раствора Н3ВО3 от массы шихты, построены 3D Spline модели зависимостей выхода активированного стружкового порошка от v и t (рис. 2).

Зависимость ДЛ_630(^, ир) для шихты, полученной в среде, содержащей НВРБК 20% от массы шихты, имеет экстремальный характер, который становится ярко выраженным при увеличении времени (14,4 кс). При использовании размольной среды, содержащей 30% НВРБК от массы шихты, обеспечивается увеличение выхода фракции ДЯ_630 при меньших скоростях и времени МХА, по сравнению с меньшим содержанием НВРБК. Зависимость ДЛ_630(ир) носит экстремальный характер. Минимальные значения Д^_630 наблюдаются при критической частоте вращения ротора (и^р = 325 мин1). Кратковременный размол (5,8 кс) при такой частоте вращения способствует увеличению значений ДЛ_630. Области значений параметров обработки в мельнице (tp = 14,4 кс,

u = 350 мин1; t = 15,8 кс, u = 290 мин1; t = 5,8 кс,

р р р р

ир = 325 мин1 ), обеспечивающих повышенный выход АСП, характеризуются уменьшением средних размеров частиц шихты в процессе ручной обработки за счет частичного разрушения агломератов, сформированных в процессе МХА (область ПАГ>1; рис. 3).

Для ГДПМ обеспечивается стабильное формование образцов без разрушения при их получении по технологии, включающей: совместную МХА стружки Д-16 и ферротитана (ир = 325 мин1, tp = 5,8 кс) в среде НВРБК при CH BO = 30% от массы шихты; смешивание активированного струж-кового порошка с порошком алюминия (50 мас. %, ир = 150 мин1, tp = 1,2 кс); формование заготовок

Рис. 1. Сечение горячепрессованного образца до (а) и после (б) токарной обработки

Рис. 2. Зависимость AR_

б - при CH

> (t„> ир): а - при CH3B

30% от массы шихты

б

а

2

h

Таблица 1. Химический состав материала, обладающего повышенными механическими свойствами

Рис. 3. Изолинии 3D Spline модели влияния up и t на значения ПАГ при С„ = 30% от массы

p r H~BO~

Исследуемый материал Химический состав (мас. %)

Fe Ni Cu Zn Al Ti Cr Mn Mo

Шихта после МХА 3,85 0,09 4,20 0,35 88,85 1,85 0,04 0,74 0,02

ГДПМ после ГШ 4,46 0,29 4,63 0,42 87,49 1,77 0,06 0,74 0,15

Таблица 2. Элементный состав фаз ( см. рис. 4)

№ Область Элементный состав, мас. %

Al Fe Ti Cu Ni Mn Mg Si O

1 Белая 61,0 38,2 - - - 0,8 - - -

2 60,5 37,9 - 0,4 - 0,9 - 0,3 -

3 Серая 98,5 - - 0,4 0,3 - - - 1,1

4 99,3 - - 0,7 - - - - -

ЧВ 5 5 Темная 87,6 5,6 2,3 1,8 - 0,5 1,7 0,5 -

6 рыхлая 71,9 2,3 1,2 2,0 - - 1,1 0,5 20,9

2

3

Таблица 3. Элементный состав фаз агломерата (см. рис. 5)

Спектр Элементный состав, мас. %

O Al Si Mn Fe

Спектр 1 - 0,9 - - 99,1

Спектр 2 - 54,8 0,3 - 44,9

Спектр 3 26,2 1,4 - 0,5 71,9

Рис. 4. Микроструктура ГДПМ Al-FeTi в отраженных электронах (BSE)

путем холодного прессования (450 МПа) с последующей горячей штамповкой (ГШ: 550 °С; 0,3 кс) при значении приведенной работы 140 МДж/м3. В процессе МХА формируется порошковая мелкозернистая шихта (й0 = 58 мкм), состоящая из трудноразрушаемых агломератов (ПАГ = 1,08).

Для образцов (химический состав приведен в табл. 1), полученных по данной технологии, испытания механических свойств показали повышенные значения предела прочности на срез тв = 249 МПа при аи = 179 МПа и твердости

102 ит

Результаты рентгеноспектрального микроанализа (рис. 4) показали, что ГДПМ состоит из алюминия с повышенным содержанием железа в виде интерметаллидов (белые области - 1, 2); алюминия и алюминия с кислородом (серая область - 3, 4); алюминия с повышенным содержанием железа и титана, а также алюминия и небольшого количества титана, железа с повышенным содержанием кислорода (темная рыхлая область - 5, 6). При повышенном содержании титана и железа в области 5 присутствие кислорода не наблюдается (табл. 2). Сделано предположение, что агломераты состоят из мелких композиционных частиц

Рис. 5. Микроструктура агломерата ГДПМ Al-FeTi, в отраженных электронах (BSE)

(рис. 5, табл. 3), а интерметаллиды, входящие в состав материала, не содержат кислород.

По результатам исследований для изготовления шатуна воздушного компрессора предложен горячедеформированный порошковый материал на основе смеси порошка алюминия и стружко-

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.