СТРУКТУРА, ФАЗОВЫЕ ПРЕВРАЩЕНИЯ И ДИФФУЗИЯ

УДК 669.293:621.793.162

СТРУКТУРА, ТЕКСТУРА И СВОЙСТВА СВЕРХПРОВОДЯЩИХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НИОБИЯ НА ПОДЛОЖКАХ ИЗ НИКЕЛЯ И МЕДИ © 2015 г. В. Н. Колосов*, А. А. Шевырёв**

*Институт химии и технологии редких элементов и минерального сырья им. И.В. Тананаева Кольского НЦ РАН,

184209 Апатиты,Мурманская обл., мкр. Академгородок, 26а **Научно-технический центр "Синтез", 115035Москва, Овчинниковская наб., 6, стр. 1

e-mail: tantal@chemy.kolasc.net.ru Поступила в редакцию 07.07. 2014 г.; в окончательном варианте — 13.11.2014 г.

Исследованы структура, текстура, химическая чистота и другие характеристики сверхпроводящих покрытий ниобия, нанесенных электрохимическим осаждением на подложки из никеля и меди в солевом расплаве (LiF + NaF + КР)эвт + 5 мас. % K2NbF7. Показано, что при нанесении покрытий на никель на границе подложка/покрытие образуется промежуточный слой из интерметаллидов Ni3Nb и NiNb, замедляющий диффузию никеля в ниобий. Концентрация никеля в ниобиевых покрытиях поверх этого слоя составляет (2—7) х 10-2 мас. %. В покрытиях, нанесенных на медную подложку, содержание меди не превышает 1.5 х 10-4 мас. %, и по общему содержанию примесей, ниобий может быть квалифицирован как металл высокой чистоты. Изучена динамика изменения текстуры ниобиевых покрытий, микродеформаций и плотности дислокаций в нанесенном металле в зависимости от катодной плотности тока.

Ключевые слова: ниобий, структура, текстура, покрытие, медь, никель, обратная полюсная фигура (ОПФ), остаточное напряжение, катодная плотность тока.

DOI: 10.7868/S0015323015050083

ВВЕДЕНИЕ

Среди химических элементов ниобий при атмосферном давлении имеет наиболее высокую критическую температуру перехода в сверхпроводящее состояние и его часто используют в качестве модельного материала при исследованиях явления сверхпроводимости [1—3]. Он также традиционно используется как сверхпроводящий материал в высокотехнологичных устройствах, таких как СВЧ-резонаторы для ускорителей элементарных частиц [4, 5], СКВИД-магнитометры [6, 7], болометры [8, 9], элементы памяти на одноэлек-тронных транзисторах [10] и быстрой однокванто-вой логики [11], криогенные гироскопы [12], детекторы фотонов инфракрасного излучения [13], гибридные системы сверхпроводник/ферромагнетик [14]. Для большинства перечисленных устройств ниобий требуется в виде тонких пленок или покрытий, сверхпроводящие свойства которых существенно отличаются от свойств объемного материала. Это обусловлено большим количеством дефектов в кристаллической структуре металла по сравнению с массивным материалом, что снижает длину свободного пробега электронов и приводит к особенностям в электрон-фо-

нонном и электрон-электронном взаимодействиях [15, 16].

Для получения пленок и покрытий ниобия может быть использована его способность, как и многих других тугоплавких металлов, образовывать электролитические плотные катодные осадки в расплавленных солевых средах [17, 18]. Наряду с возможностью управления структурой и характеристиками катодных осадков электролитический метод позволяет формировать равномерные покрытия на большой поверхности сложной конфигурации (как внешней, так и внутренней), проводить очистку от нежелательных примесей, содержащихся в исходном сырье, в процессе нанесения покрытий и не требует для реализации сложного оборудования. При этом имеется возможность точного регулирования толщины покрытия в тонких слоях и получения толстых сплошных металлических покрытий толщиной до нескольких миллиметров.

Ранее были исследованы электролитические сверхпроводящие покрытия ниобия, нанесенные на подложки из тугоплавких металлов с ОЦК-ре-шеткой (ниобий, молибден, вольфрам) [19]. Была изучена динамика изменения их структуры и тек-

Ц I и*/ АтМ Л | (а)

лхЛ А А А4 Л А АД Д1 1 - к А мь 1 | ' (б) А А А ЛА А А А£&А А АА А А

90 70 50 30 10

29, град

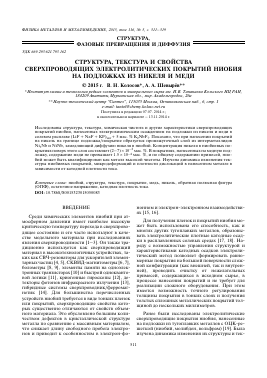

Рис. 1. Фрагменты дифрактограмм образцов: а — исходная подложка из никеля, б — подложка из никеля, после выдержки в расплаве в течение 0.5 ч без наложения тока электролиза; в — промежуточный слой №>—№ после электролиза при ^ = 10 А/м2 в течение 5 ч; • - N1, А - №3№, Л - №№.

стуры в зависимости от способа обработки подложки и катодной плотности тока. Цель настоящей работы — исследование влияния условий получения на структуру, текстуру и свойства электролитических покрытий ниобия, нанесенных на подложки из металлов с ГЦК-решеткой — никель и медь. Выбор этих металлов обусловлен их практической значимостью. Они используются для защиты от коррозии металлов, сильно корродирующих в солевых расплавах [12, 20], в гибридных системах сверхпроводник/ферромагнетик [21—23] и других устройствах [5]. Кроме того, композиты на основе Си—№ являются перспективными функциональными и конструкционными материалами, обладающими хорошими прочностными характеристиками в сочетании со сверхпроводимостью и высокой электропроводностью [24—26].

МЕТОДИКА ЭКСПЕРИМЕНТА

Покрытия ниобия наносили электрохимическим осаждением в гальваностатическом режиме из солевого расплава (ЫБ + + КБ)эвт + 5 мас. % К2№Б7 при температуре 1023 К по методике [12]. Их толщина составляла 20—70 мкм. Катодную плотность тока (¡к) варьировали в интервале 10— 2500 А/м2. В качестве подложек использовали пластины и цилиндры из никеля марки "Н-0" (химический состав по ГОСТ-849-97) и меди марки "М1" (химический состав по ГОСТ-858-78). Подложки перед нанесением покрытий подвергали механической обработке (шлифовке и поли-

ровке) с использованием шлифовальных и полировальных паст. После механической обработки их поверхность соответствовала 13—14 классам чистоты обработки.

Рентгенофазовый и микрорентгеноспектраль-ный (МРСА) анализы, измерение критической температуры перехода в сверхпроводящее состояние, исследование структуры и шероховатости поверхности подложек и покрытий, определение плотности дислокаций, остаточных напряжений первого рода (макронапряжений) и второго рода (микродеформаций) проводили по методикам, описанным ранее [12, 20, 27]. Кроме того, макронапряжения также оценивали по разности коэффициентов температурного расширения (КТР) материалов подложки и покрытия [28]. Текстуру подложек и покрытий характеризовали с помощью обратных полюсных фигур (ОПФ) [19].

Содержание примесей в покрытиях определяли с помощью масс-спектрометрического анализа (МСА) на приборе МХ-3301. Кроме того, для покрытий, нанесенных на медную подложку, исследовали шероховатость поверхности, прилегающей к подложке, и распределение примесей внедрения (кислорода, углерода) и меди в приповерхностном слое со стороны подложки. Для этого покрытия предварительно отделяли от подложек путем анодного растворения меди при комнатной температуре в электролите состава, г/л: С^04 — 125, Н^04 — 50, С2Н5ОН — 50, ^Н4)^04 — 6. Для изучения распределения примесей в приповерхностном слое использовали метод электронной оже-спектроскопии (ЭОС) в сочетании с ионным травлением пучком Аг+, что позволило измерить зависимость интенсивности оже-сигнала анализируемого элемента от глубины травления или профиль его распределения по глубине. Исследования проводили на оже-спектрометре ЭОС-3 с анализатором типа цилиндрическое зеркало при остаточном давлении 10—7 Па. Энергия первичного пучка электронов 3 кэВ, энергия ионов Аг+ при травлении 2.5 кэВ. Локальность анализа, определяемая диаметром электронного пучка, составляла 0.5 мкм.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Нанесение покрытий осуществляли в галоге-нидном расплаве, содержащем К2№Б7. Потенциал никеля в нем отрицательнее потенциала ниобия [18]. Вследствие этого после погружения никелевой подложки в расплав, никель начинает взаимодействовать с ним. На фрагментах дифрактограмм (рис. 1) отчетливо видно изменение фазового состава подложки при ее контакте с расплавом в отсутствие тока во внешней цепи. В результате на поверхности никеля образуется тонкое покрытие (рис. 2а). Оно содержит 66.5—67.0 мас. % N1 и

СТРУКТУРА, ТЕКСТУРА И СВОЙСТВА

513

-№3№

-N1

(а)

30 мкм

I_I

(б)

30 мкм

I_I

_№3№, N1Nb -N1

Рис. 2. Микроструктура поперечного сечения образцов:

а — подложка из N1 после контакта с расплавом в течение 0.5 ч без наложения тока электролиза, б — подложка из N1 после электролиза при = 10 А/м2 в течение 5 ч.

(а) (б)

N1, мас. % мас. % N1, мас. % мас. %

100

75

75

100 75 50 25

0

N1

№

N1

50

25

50

25

N1

Nb

20 мкм

N1

Nb

N1 |Ni3Nb, NiNb |ЙЪ~

40 мкм

100 75 50 25

0

Рис. 3. Концентрационные кривые распределения элементов в образцах:

а — после контакта подложки из N1 с расплавом в течение 0.5 ч без наложения тока электролиза, б — после осаждения ниобия при = 10 А/м2 на подложку из N1 в течение 5 ч.

33.0—33.5 мас. % № (рис. 3а) и представляет собой интерметаллид №3№ (см. рис. 1б). Образование этого покрытия, по-видимому, обусловлено реакцией

(6 + я)№ + 2№в+ ^ 2№3№ +я№2+.

(1)

Загрязнение расплава никелем после погружения в него подложки подтверждено атомно-аб-сорбционным анализом. Согласно данным анализа концентрация никеля в расплаве после 10— 15 мин выдержки в нем подложки без наложения тока электролиза повышалась в 20—30 раз. Для обеспечения высоких сверхпроводящих характеристик ниобия важное значение имеет его химическая чистота. В связи с этим было исследовано влияние загрязнения расплава ионами никеля вследствие реакции (1) и диффузии никеля в ниобий в процессе его осаждения на чистоту покрытий.

Исследование границы раздела подложка/по -крытие показало, что в процессе электролиза за счет диффузии происходит дальнейший рост промежуточного слоя, образующегося на подложке до наложения тока электролиза (рис. 2б). По данным МРСА он содержит 60-68 мас. % N1 и 32-40 мас. % № (рис. 3б). Согласно фазовой диаграмме N^N1 [29], этому составу соответствует смесь интерме-таллидов и NiNb. Они были обнаружены

при рентгенофазовом анализе промежуточного слоя (см. рис.1в). Образование и рост промежуточного слоя, по-видимому, происходит следующим образом. После погружения в расплав никеля на его поверхности вначале формируется ин-

терметаллид который является более

прочным, т.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.