СТРУКТУРА, ФАЗОВЫЕ ПРЕВРАЩЕНИЯ И ДИФФУЗИЯ

УДК 621.791.12:539.25

СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ КАРБИДНОЙ ФАЗЫ В СТАЛИ ГАДФИЛЬДА, ИНИЦИИРОВАННЫЕ ФРИКЦИОННЫМ ВОЗДЕЙСТВИЕМ

© 2015 г. Л. Г. Коршунов, В. В. Сагарадзе, Н. Л. Черненко, В. А. Шабашов

Институт физики металлов УрО РАН, 620137Екатеринбург, ул. С. Ковалевской, 18

e-mail: korshunov@imp.uran.ru Поступила в редакцию 09.12.2014 г.; в окончательном варианте — 11.03. 2015 г.

Методами металлографии, рентгеноструктурного анализа и просвечивающей электронной микроскопии исследованы структурные превращения карбидной фазы, происходящие в стали Гадфильда (110Г13) при пластическом деформировании в условиях сухого трения скольжения. Показано, что деформация приводит к измельчению частиц карбидной фазы (Fe, Mn)3C разной морфологии до наноразмерного уровня. Обнаружен эффект деформационного растворения карбидов (Fe, Mn)3C в аустените стали 110Г13 (Гадфильда). Данный эффект проявляется в возникновении после деформации на рентгеновских дифрактограммах стали, отпущенной на структуру тонкопластинчатой карбидной фазы, новых линий, принадлежащих аустениту с необычно большим параметром кристаллической решетки (а = 0.3660—0.3680 нм). Возникновение рассматриваемого аустенита является результатом инициированного деформацией растворения дисперсных частиц (Fe, Mn)3C, которое приводит к локальному обогащению аустенита углеродом и марганцем. Отпуск, приводящий к образованию в стали 110Г13 карбидных частиц, отрицательно влияет на деформационное упрочнение стали несмотря на имеющий место при отпуске рост твердости стали и развитие в ней процессов деформационного растворения карбидной фазы, приводящих к упрочнению у-твердого раствора.

Ключевые слова: сталь Гадфильда, фрикционное воздействие, диспергирование и растворение карбидной фазы.

DOI: 10.7868/S0015323015080094

1. ВВЕДЕНИЕ

Известно, что большие пластические деформации, реализуемые в металлических материалах при сдвиге под высоким давлением в наковальнях

Бриджмена, а также при обработке в шаровых мельницах, приводят к измельчению и растворению упрочняющих фаз различного типа (карбидов, оксидов, нитридов и др.), присутствующих в сталях и сплавах [1]. Величина эффекта растворения вторых фаз и его влияние на свойства материалов зависят от различных факторов: температуры и условий деформирования, типа упрочняющей фазы, размера частиц, структуры матрицы и др. В износостойкой марганцовистой аустенит-ной стали 110Г13 (сталь Гадфильда) в зависимости от режимов термической обработки может присутствовать карбидная фаза цементитного типа (Бе, Мп)3С разной морфологии [2—4]. Карбидная фаза оказывает существенное влияние на физико-механические свойства стали [3, 4]. В этой связи определенный интерес представляет исследование структурного состояния карбидной фазы в стали Гадфильда при разных температурах под действием больших локальных пластических де-

формаций в условиях контактного воздействия, включающего трение и изнашивание. В отечественной и зарубежной литературе данный вопрос практически не рассматривался. Настоящая статья посвящена исследованию влияния пластической деформации при ~300 К, осуществляемой в условиях трения скольжения, на структурное состояние, количество карбидной фазы и микротвердость поверхностного слоя.

2. МАТЕРИАЛЫ И МЕТОДИКА ИССЛЕДОВАНИЯ

Материалом исследования служила сталь Гадфильда (110Г13), содержащая 1.13 мас. % углерода и 13.39 мас. % марганца. Концентрация серы и фосфора в стали не превышала 0.02 мас. %. Сталь выплавляли в вакууме, гомогенизировали при 1100°С в течении 4 ч и ковали в прутки сечением 10 х 10 мм. Прутки закаливали на аустенит от 1100°С в воде. Из закаленных прутков изготавливали образцы размером 7 х 7 х 5 мм3. Для получения в структуре стали 110Г13 карбидной фазы разной морфологии закаленные образцы подвер-

V

Цилиндрический индентор

Образец

И

N

ш т

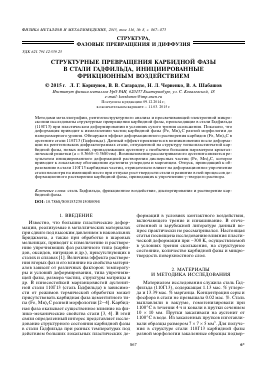

Рис. 1. Схема фрикционного деформирования стальных образцов цилиндрическим индентором = 7 мм, h = 5 мм) из кубического нитрида бора.

гали трем видам термической обработки [2—4]: отпуску при 400°С в течение 3 ч; отпуску при 600°С, 5 мин; отпуску при 600°С, 5 ч. Рабочую поверхность образцов (7 х 7 мм2) подвергали механическому шлифованию на абразивных корундовых шкурках до получения 8 класса шероховатости (Ra = 0.5 мкм). Образцы подвергали фрикционному деформированию в режиме двукратного сканирования их рабочей поверхности скользящим цилиндрическим индентором из кубического нитрида бора диаметром 7 и длиной 5 мм (рис. 1).

Фрикционное деформирование образцов проводили на воздухе без смазки при комнатной температуре на экспериментальной установке, в качестве механического привода которой использовался поперечно-строгальный станок модели 7А33. Длина рабочего хода индентора составляла 8 мм, нормальная нагрузка — 98 Н, средняя скорость скольжения — 0.014 м/с, поперечное смещение образца за один двойной ход индентора (цикл нагружения) — 0.12 мм, общее число циклов нагружения — 100. Фрикционный нагрев образцов практически отсутствовал вследствие малой скорости скольжения индентора. Взаимодействие стали 110Г13 с индентором носило преимущественно адгезионный характер, что приводило к интенсивной пластической деформации рабочей поверхности образца.

Структуру стальных образцов исследовали методами оптической металлографии на микроскопе №орИо1-30, трансмиссионной электронной микроскопии и рентгенографии. Электро-хими-ческое травление осуществляли в водном растворе Сг03. Микротвердость образцов измеряли на приборе ПМТ-3 при нагрузке 0.5 Н. Величину микротвердости определяли как среднее арифметическое из 10 параллельных измерений. Электронно-микроскопическое исследование выполняли на микроскопе JEM-200CX. Приго-

Рис. 2. Микроструктура стали 110Г13 после различных режимов термообработки:

а — закалка от 1100°С в воде; б — закалка + отпуск при 400°С, 3 ч; в — закалка + отпуск при 600°С, 5 мин; г — закалка + отпуск при 600°С, 5 ч.

товление фольг для электронно-микроскопического исследования выполняли посредством одностороннего и двухстороннего электролитического полирования в струе хлорно-уксусного (1 : 10) электролита из заготовок толщиной 70 мкм, предварительно полученных путем электроискровой резки и тонкого механического шлифования. Рентгеновское исследование проводили на аппарате ДРОН-0.5 в железном излучении.

3. ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

3.1. Структура стали 110Г13 после разных термических обработок

Микроструктура и микротвердость стали 110Г13 после использованных термических обработок приведены на рис. 2 и 3, а также в таблице.

Отпуск при 400°С (3 ч) и при 600°С (5 мин) приводит к формированию в стали карбидной фазы, имеющей форму тонких пластин (см. рис. 2б, 2в и рис. 3). Карбидные пластины (Бе, Мп)3С расположены преимущественно в теле аустенитных зерен и имеют различную ориентацию. Поперечный размер пластин составляет около 100 нм. Внутри пластин наблюдается сильная фрагментация (см. рис. 3б, 3г). В аустенитных участках присутствуют дислокации, особенно после низкого отпуска (400°С), когда процессы термического разупрочнения еще не получили большого развития. Дислокационные скопления в аустените, а также фрагментация карбидных пластин характеризуют наличие в рассматриваемом материале значительных внутренних напряжений. Очевидно, их возникновение в значительной степени

Рис. 3. Структура и электронограммы стали 110Г13 после закалки и отпуска при 400°С, 3 ч (а, б) и после закалки и отпуска при 600°С, 5 мин (в, г); а, в — свет-лопольные и б, г — темнопольные (в рефлексах карбида) изображения.

Рис. 4. Структура и электронограммы стали 110Г13 после закалки и отпуска при 600°С, 5 ч (а, б) и после закалка и трения (в, г); а, в — светлопольные и б, г — темнопольные (в рефлексах соответственно карбида и аустенита) изображения.

обусловлено фазовым наклепом аустенита, возникающим в результате выделения высокодисперсной карбидной фазы с отличным от матрицы удельным объемом. Как следует из таблицы, отпуск при рассматриваемых режимах (№ 2, 3) приводит к относительно небольшому приросту твердости стали. При этом сталь осталась практически в парамагнитном аустенитном состоянии.

Отпуск при 600°С в течение 5 ч вызвал формирование в стали относительно грубой перлитной структуры, характеризующейся наличием колоний из чередующихся пластин карбида (Бе, Мп)3С и феррита (см. рис. 4а, 4б). Поперечные размеры ферритных и карбидных пластин в колониях составляют 150—300 нм. Микротвердость стали возросла до 3550 МПа (см. таблицу, режим № 4). При этом сталь стала ферромагнитной. Отдельные участки структуры имеют равноосную форму и практически свободны от дислокаций, что указывает на развитие в стали рекристаллизационных процессов.

Таким образом, использованные режимы термической обработки позволили получить в исследуемой стали карбидную фазу (Бе, Мп)3С различной морфологии: в виде тонких и более грубых пластин, расположенных как в аустенитной, так и в феррит-ной матрице. Приведенные на рис. 2—4 микрофотографии структуры стали 110Г13 хорошо согласуются с известными литературными данными [2—4] о структуре и фазовом составе стали Гадфильда, подвергнутой различным режимам термической обработки.

3.2. Структурно-фазовые превращения в стали 110Г13 при фрикционном воздействии

Фрикционное воздействие на образцы закаленной стали Гадфильда приводит к образованию в поверхностном слое (толщиной примерно до 10 мкм) нанокристаллической структуры (рис. 4в, 4г) с размером зерен и субзерен у-фазы 10—30 нм. Микротвердость стали в данном структурном состоянии составляет 6750 МПа, что превосходит микротвердость недеформированной (закаленной и электрополированной) стали 110Г13 более чем в 3 раза. Средняя плотность дислокаций в деформированной трением стали (в поверхностном слое толщиной ~5 мкм), определенная по величине физического уширения рентгеновской линии

Влияние режима обработки на микротвердость стали 110Г13

№ п/п Режим обработки Микротвердость, МПа

1 Закалка от 1100°С 2150

2 Закалка + отпуск 400°С (3 ч) 2850

3 Закалка + отпуск 600°С (5 мин) 2280

4 Закалка

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.