ХИМИЯ ТВЕРДОГО ТОПЛИВА, 2014, № 5, с. 30-34

УДК 666.691

СВОЙСТВА КОНСТРУКЦИОННО-ИЗОЛЯЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ИЗ СМЕСИ МЕЖСЛАНЦЕВОЙ ГЛИНЫ И ОТХОДОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ АНТРАЦИТОВ © 2014 г. Е. С. Абдрахимова*, В. З. Абдрахимов**

* Самарский государственный аэрокосмический университет ** Самарский экономический университет Е-шаИ: 3375892@mail.ru Поступила в редакцию 18.07.2013 г.

Использование отходов флотационного обогащения антрацитов в керамических массах на основе отходов горелых пород — межсланцевой глины без применения природных традиционных материалов позволяет получать конструкционно-изоляционные материалы с теплопроводностью и плотностью соответственно менее 0.20 ВТ/м ■ °С и 1200 кг/м3.

БО1: 10.7868/80023117714050028

Использование отходов флотационного обогащения антрацитов позволяет решить две важные задачи: получение из отходов производств качественных конструкционно-изоляционных материалов; утилизацию промышленных отходов [1-3].

Отходы флотационного обогащения антрацитов — это отходы углеобогащения, представляющие собой в высушенном состоянии темносерый порошок, а во влажном состоянии — пластичную массу фракционного состава от 0.005 до 1 мм, причем содержание мелких фракций (<0.315 мм) более 50% [4]. Отходы флотационного обогащения антрацитов ЦОФ "Обуховская" малосернистые. Содержание угольной составляющей может достигать 40%, а минеральная часть представлена в основном гидрослюдой, кварцем, полевыми шпатами и слюдой [4, 5]. Органическая часть отходов флотационного обогащения антрацитов представлена в большей степени антрацитом, за счет чего в них мало летучих компонентов, поэтому они трудно воспламеняются и горят коротким пламенем (температура обжига керамических изделий должна быть не менее 1050°С). Зольность шламов колеблется от 35 до 70%, а теплотворная способность — 12.6 до 16.8 МДж/кг [4, 5].

Отходы флотационного обогащения антрацитов используют в керамических смесях в качестве отощителя и выгорающих добавок. Отощители применяют в керамических смесях для снижения чувствительности шихты к сушке для уменьшения усадки, деформационных искривлений и сокращения сроков сушки изделий [6].

Выгорающие добавки при низких температурах ведут себя аналогично отощающим добавкам, а при высоких температурах способствуют обжигу керамических изделий, снижают расход топлива, повышают пористость и уменьшают вес готовых изделий. К группе выгорающих добавок относятся различные виды твердого топлива, в частности, антрацит, коксовая мелочь и др. [6]. Их вводят в состав шихты до 3% по объему, т.е. 60—80% от общей потребности топлива на обжиг изделий.

Имея теплотворную способность до 18.9 МДж/кг, отходы флотационного обогащения антрацитов вполне могут заменить антрацит и коксовую мелочь в составе конструкционно-изоляционных материалов, что позволит снизить стоимость керамических изделий. Химический состав отходов флотационного обогащения антрацитов представлен в табл. 1, откуда видно, что отходы флота-

Таблица 1. Элементный химический состав отходов производств

Отход

Содержание элемента, мас. %

С О № МБ А1 8 К Са Fe

7.73 8.84 50.06 56.19 0.46 1.04 7.20 11.93 17.66 19.03 1.83 0.28 1.75 2.39 10.53 0.38 3.35 0.88

Межсланцевая глина

Отходы флотационного обогащения антрацитов

СВОЙСТВА КОНСТРУКЦИОННО-ИЗОЛЯЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

31

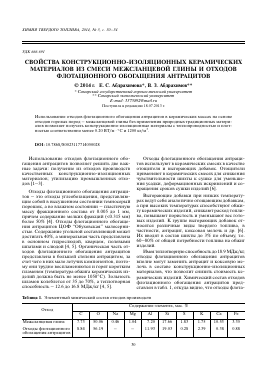

Рис. 1. Металлографический анализ сырьевых материалов: А — отходы флотационного обогащения антрацитов; Б — межсланцевая глина.

ционного обогащения антрацитов имеют повышенное содержание углерода (С = 8.84%), что способствует получению конструкционно-изоляционных материалов с низкой плотностью, а повышенное содержание оксида калия (К = 2.39%) — спеканию изделий при относительно невысоких температурах.

Для анализа размера частиц исследуемых отходов флотационного обогащения антрацитов был проведен металлографический анализ на микроскопе МИН-8М при увеличении в 200 раз (рис. 1, А).

Частицы отходов флотационного обогащения антрацитов смешивали со спиртом, наносили на стекло и фотографировали с помощью фотоаппарата. Чтобы определить точно размеры частиц, было заснято несколько участков объекта. Используя шкалу объекта микрометра (1 дел. = 0.01 мм), сфотографированную при этих же условиях, можно определить средний размер частиц отходов флотационного обогащения антрацитов, который составлял — 0.01—0.15 мм.

Рентгенофазовый состав исследуемых отходов флотационного обогащения антрацитов определяли с помощью дифрактометра ДРОН-6 с использованием Со^а-излучения при скорости вращения столика с образцом 1 град/мин. На рис. 2, А представлена рентгенограмма отходов флотации.

На дифрактограмме порошка отходов флотационного обогащения антрацитов отмечены характерные интенсивные линии й/п = 0.181; 0.212; 0.244; 0.334; 0.345 и 0.424 нм кварца, присутствие линии й/п = 0.227 и 0.251 нм обусловлено гематитом, линии й/п = 0.198; 0.218; и 0.353 нм — гидрослюдой, а линии й/п = 0.185; 0.290; 0.313 и 0.387 нм — полевым шпатом.

Минералогический состав отходов флотационного обогащения антрацитов разнообразен, однако общим для них является наличие кварца,

гидрослюды, полевого шпата и гематита (рис. 2, А). Микроструктура отходов флотационного обогащения антрацитов представлена на рис. 3, А, Б.

Для производства керамических материалов в качестве глинистого компонента использована: — межсланцевая глина [7, 8], которая образуется при добыче горючих сланцев на сланцеперерабатывающих заводах (в шахтах), как отход производства. По числу пластичности межсланцевая глина относится к высокопластичному глинистому сырью (число пластичности 27—32) с истинной плотностью 2.55—2.62 г/см3, химический состав которой представлен в табл. 1. Металлографический анализ межсланцевой глины показал, что в образцах много крупных включений (размером более 8—10 мкм).

На дифрактограмме порошка межсланцевой глины (рис. 2, Б) отмечаются характерные интенсивные линии й/п = 0.190; 0.304 и 0.350 нм кальцита, присутствие линии й/п = 0.227 нм обусловлено гематитом, линии й/п = 0.181; 0.212; 0.223; 0.244; 0.334 и 0.335 нм — кварцем, линии й/п = = 0.198; 0.218 и 0.238 нм — гидрослюдой, линии й/п = 0.260; 0.282; 0.308 и 1.420 нм - монтмориллонитом, а линии й/п = 0.320 и 0.387 нм — полевым шпатом.

Минералогический состав межслацевых глин разнообразен, однако общим для них является наличие кремнезема, гидрослюды, монтмориллонита и кальцита (рис. 2, Б). Микроструктура межсланцевой глины представлена на рис. 3, В, Г. Глинистые минералы в межсланцевой глине в основном представлены монтмориллонитом с примесью гидрослюды, поэтому она вполне может заменить монтмориллонитовую глину при производстве пористого заполнителя, например, керамзита [7, 8].

Рис. 2. Рентгенограммы сырьевых материалов: А — отходы флотационного обогащения антрацитов; Б — межсланцевая глина.

Получение конструкционно-изоляционных керамических материалов осуществлялось следующим образом. Сырьевые материалы высушивали до влажности не более 5%, затем измельчали до прохождения сквозь сито 0.63 мм и тщательно перемешивали. Керамическую массу готовили пластическим способом при влажности 20—24% (в зависимости от содержания глинистого компонента), из которой формовали кирпич. Кирпич-сырец сушили до влажности не более 8% и затем обжигали при температуре 1050—1080°С. Изотермическая выдержка при конечной температуре составляла 60 мин.

В табл. 2 приведены составы керамических масс, а в табл. 3 — физико-механические показатели конструкционно-изоляционных керамических материалов. Из представленных данных видно, что конструкционно-изоляционные керамические материалы с высокими показателями выделены из отходов производств без применения природного традиционного сырья.

Получить конструкционно-изоляционный керамический материал с плотностью менее 1200 кг/м3 и теплопроводностью менее 0.20 Вт/м • °С наиболее целесообразно за счет формирования пористой структуры черепка и повышенной пустотно-сти изделий. Но снижение плотности и теплопро-

СВОЙСТВА КОНСТРУКЦИОННО-ИЗОЛЯЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

33

Рис. 3. Микроструктура сырьевых материалов: А, Б — отходов флотационного обогащения антрацитов; В, Г — межсланцевой глины. Увеличение: А, В — 5000; Б, Г — 10000.

водности, как показывают исследования, только за счет пустотности изделий неэффективно. Испытания [4, 5] показали, что существенное повышение вертикальной пустотности часто не дает значительного теплотехнического эффекта и вызывает определенные трудности при возведении стен, так как раствор затекает в пустоты, количество которых при этом снижается. При затекании раствора в пустоты снижается прочность и возникают трудности при формировании наружного шва. Снижение прочности конструкционно-изоляционного керамического материала есть следствие расклинивающего действия раствора, затекающего в пустоты и вызывающего растягивающие напряжения в изделиях.

Выгорающие добавки — отходы флотационного обогащения антрацитов не только повышают

Таблица 2. Составы керамических масс

Сырьевой материал Содержание компонентов (мас. %) для образцов

1 2 3

Межсланцевая глина 70 60 50

Отходы флотационного обогащения антрацитов 30 40 50

пористость керамических изделий, но и способствуют равномерному спеканию керамического черепка. При выгорании органической добавки выделяется небольшое количество сопутствующих газов, что приводит к уплотнению стенок вокруг каждой частички, а в итоге повышает прочность всего изделия [4, 5].

Электронно-микроскопические снимки показали, что с увеличением содержания в составах отходов флотационного обогащения антрацитов количество пор увеличивается (рис. 4, А—В). На рис. 4, Б показаны поля стеклофазы и оплавленные кристаллы кварца призматического и бипи-рамидального габитуса, одиночные крупные

Таблица 3. Физико-механические показатели конструкционно-изоляционных керамических материалов

Показатель Состав образца

1 2 3

Плотность, кг/м3 1160 980 800

Морозостойкость, циклы 55 48 36

Механическая прочность на сжатие, МПа 15.2 14.1 13.2

Теплопроводность, Вт/м ■ °С 0.204 0.188 0.180

34

АБДРАХИМОВА, А

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.