л

V_У

Кандидат химических наук Л. А. ДЕМИНА, кандидат социологических наук Т. Ф. МОРОЗОВА

роблема эффективной переработки и утилизации бытовых и промышленных отходов актуальна для крупных промышленных центров всех стран и особенно для таких мегаполисов, как Москва. В настоящее время усилия специалистов направлены на разработку систем раздельного сбора отходов, позволяющих максимально выделять и использовать ценное вторичное сырье.

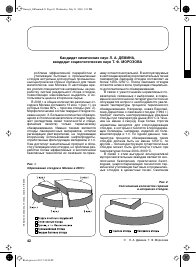

В 2003 г. в общее количество различных отходов в Москве составило 13 млн. т (рис. 1), из которых более 80% - горючие отходы (рис. 2). Морфологический состав твердых отходов показан на рис. 3. Большое количество образующихся в столичном мегаполисе отходов подлежит (вследствие своей токсичности и специфических свойств) только термическому обезвреживанию. Именно такими являются отходы лакокрасочных материалов, остатки регенерации растворителей, не подлежащие вторичному использованию нефтепродукты, отработанные фильтрующие материалы и т.п. Уже достигнут значительный прогресс в области утилизации этих отходов, но проблема разработки более эффективных и экологически безопасных технологий их сжигания по-преж-

Рис. 1.

Образование отходов в Москве в 2003 г.

нему остается актуальной. В эксплуатируемых в настоящее время мусоросжигательных печах температура сжигания отходов составляет не более 1200-1250°С. После сжигания отходов остаются шлак и зола, требующие специального дополнительного обезвреживания.

В связи с ужесточением нормативных показателей, связанных с выбросами, в современной экологической литературе постоянно обсуждается вопрос о необходимости увеличения температуры процесса термического обезвреживания. Например, новая Европейская Директива о сжигании отходов (1994 г.) требует сжигать нехлорированные вредные отходы при температуре выше 850°С в течение не менее 2 секунд. Еще более строгие нормативы вводятся для хлорсодержащих отходов, к которым относятся хлорсодержа-щие полимеры, например, изделия из поли-винилхлорида и т.п. По одним данным, температура процесса обезвреживания таких отходов должна быть не менее 1250°С, по другим - полная деструкция супертоксичных отходов может быть достигнута только при температурах более 2000-3000°С.

В связи с этим выгодной альтернативой мусоросжигательным заводам является экологически безопасная, практически безотходная, энергосберегающая технология термической утилизации бытовых и промышленных отходов в цементных печах. Сжигание

Рис. 2.

Соотношение количества горючих и негорючих отходов.

г л

2 млн.т

□ Осадки очистных сооружений

□ Строительные отходы

□ Прочие, в т.ч. биологические

□ Промышленные отходы

□ Твердые бытовые отходы

3 млн.т

□ Горючие отходы □ Негорючие отходы

42

© Л. А. Демина, Т. Ф. Морозова

отходов в цементных печах дает много преимуществ. Вращающиеся цементные печи представляют собой уникальные агрегаты, в которых можно использовать в качестве топлива горючие отходы других отраслей промышленности. В цементных печах поддерживается высокая температура материала (до 1450°С) и высокая температура газовой среды (до 2000°С). Время пребывания газов в горячей зоне при температуре выше 1200°С составляет не менее 7 секунд. Возможность превращения любых органических соединений при высоких температурах в безвредные продукты обуславливает высокую экологическую эффективность метода. При этом все присутствующие в отходах тяжелые металлы полностью нейтрализуются, так как в процессе получения клинкера участвует большое количество извести. В большинстве случаев процесс производства клинкера в печи является безотходным, поскольку вся уловленная пыль из цементной печи затем возвращается в технологический процесс.

Использование техногенных отходов для частичной замены сырьевой базы и в качестве технологического топлива при производстве цемента является экономически выгодной технологией. Вовлечение в технологический оборот топливосодержащих отходов, например шлаков черной и цветной металлургии и золы ТЭС, позволило бы не менее чем на 10-15% снизить удельный расход топлива. Практически все действующие сегодня в России заводы по производству цемента испытывают трудности из-за постоянно растущих цен на энергоносители затраты на которые составляют не менее 40% от себестоимости конечного продукта. Например, по данным специалистов ОАО "Вольскцемент", расходы на топливо для цементных печей на отдельно взятом производстве могут достигать 300 млн. руб. в год. Расчеты, проведенные специалистами ООО ПКРФ "Центр" г. Саратова для ОАО "Вольскцемент", показали, что на предприятии можно утилизировать до 200 тыс. т отходов в год при условии, что 20%

природного газа или угля будет заменено альтернативным топливом. В целом же доля альтернативного топлива может составлять до 60%. В масштабе страны применение ряда горючих отходов позволило бы снизить расход природного топлива (газа, мазута, угля) при производстве цемента на 15-20%, то есть на 30-35 кг условного топлива на 1 т клинкера. При этом бытовые и подобные бытовым промышленные отходы являются возобновляемым источником тепловой энергии. Таким образом, цементные заводы смогут получить дешевое топливо, а город избавиться от отягощающих его бюджет затрат на отвод земельных участков, эксплуатацию и рекультивацию свалок.

Следует отметить, что европейская цементная промышленность уже более десяти лет идет по пути использования альтернативного топлива, которое достигает почти 20% от общего его потребления. Природный газ на европейских цементных предприятиях служит только в качестве резервного горючего или вспомогательного горючего для розжига печи и поддержания горения трудносгораемого топлива. Как альтернативное топливо применяются фактически все виды промышленных и бытовых отходов. Это - отходы переработки сельскохозяйственной продукции и целлюлозно-бумажной промышленности, вышедшие из эксплуатации шины, бытовой мусор и многое другое.

В связи с этим представляет интерес опыт бельгийской фирмы "AMB-Lollini", построившей в г. Монс мусороперерабатывающий завод, который обеспечивает альтернативным топливом цементный завод "Ciments d'Obourg" мощностью 1.6 млн. т цемента в год. Стоимость строительства мусороперераба-тывающего завода составляет около 3 млн. долларов, окупаемость - 1.5-3 года. К использованию отходов в качестве альтернативного топлива приступили в Латвии. Австрийская фирма "Unitherm-Cemcon" установила оборудование для сжигания измельченных твердых отходов, отработанных масел и битумов на цементном предприятии Латвии

"BROCENI". Руководством ук- 3 раинского торгового общества § "Кривбасс Цемент", организованного при объединении Кри- I ворождского и Днепродзер- § жинского цементных заводов, £ проводятся подготовитель- ï ные работы по утилизации от- | ходов и сжиганию альтерна- ¡¡а

Рис. 3. к

Морфологический состав твердых отходов, р

поступающих на полигоны Московского региона.

□ Бумага, картон

□ Пищевые отходы

□ Древесные отходы

□ Текстильные отходы

□ Кожа, резина

□ Отходы полимеров

□ Кости и прочие отходы 5.5%

□ Черные металлы ■ Цветные металлы

□ Стекло

□ Камень, керамика

□ Отсев менее 16 мм

30%

тивного топлива. На Карачарово-Черкесском цементном заводе уже почти десять лет добавкой к топливу служат автомобильные покрышки. Здесь же применяют нефтяные шла-мы, отработанное техническое масло, гудрон, горючий бытовой мусор и т.д.

В апреле 2004 г. состоялась конференция Союза производителей цемента, в повестке дня которой основным был вопрос о расширении масштабов использования промышленных и бытовых отходов при производстве цемента. В докладах и выступлениях директоров цементных заводов, специалистов и ученых отмечалось недостаточное применение вторичного сырья и топливосодержащих отходов в цементной промышленности. В принятом по итогам конференции решении участники конференции констатировали, что сегодня в цементной промышленности практически отсутствуют инновационные технологии концентрации и переработки техногенных и других отходов, слабо внедряются лучшие современные технологии изготовления строительных материалов на их основе. И это при том, что разработки российских ученых в этой области существуют. Например, одной из основных проблем, с которой сталкиваются специалисты при сжигании техногенных отходов в цементных печах, является необходимость поддержания равномерности их поступления и предварительной подготовки. Для обеспечения удобства и надежности при складировании и хранении, отгрузке и перевозке специалисты ООО пКф "Центр" г. Саратова предложили предварительно перерабатывать бытовой мусор в искусственное топливо - топливную муку - с применением сушки, дробления и помола отходов. Производительность предлагаемой пилотной установки для изготовления из бытовых отходов топливной муки составляет 25-30 т/ч. В качестве осушающего агента предлагаются отходящие из цементной печи газы с температурой около 200-300°С. Себестоимость тонны топливной муки, получаемой по такой технологии, по предварительным подсчетам составляет от 225 до 300 руб. Энергозатраты 55 на получение и помол топливной муки оцени-8 ваются в пределах 50 кВтч на 1 т. ™ Еще одно перспективное направление -| применение кремнеземистых металлургиче-§ ских отходов в качестве сырьевого компо-° нента в производстве цемента. Таких отхо-II дов только в Подмосковье скопилось тысячи

* тонн. Например, на московском ЗИЛе их образуется ежегодно до 40 тыс. т. Ученые и

£ специалисты фирмы "СтромРос" и института § ВНИИцемент создали современную техноло-§ гию под названием "Стромэкология", которая

* позволяет утилизировать промышленные от-И ходы, содержащие кремнезем, а следова-| тельно - способствует оздоровлению окружающей среды.

Первые шаги в решении проблем рациональной утилизации отходов на цементных

заводах предпринимаются в Москве. По официальным данным, в столице ежегодно образуется 3 млн. т промышленных отходов, значительную часть которых составляют топли-восодержащие (горючие) отходы: древесные отходы - не менее 300 тыс. т, отходы от переработки нефти и производства лакокрасочной продукции - более 100 тыс. т, золо

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.