УДК 621.039.546.8:621.774.3

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КРУГЛЫХ И ШЕСТИГРАННЫХ ТРУБ ИЗ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ ЭП450У-Ш ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ*

© Миняйло Борис Федорович1, e-mail: minyboris@yandex.ru; Апарин Дмитрий Вячеславович2, директор, e-mail: daparin@mechel.ru; Тазетдинов Валентин Иреклеевич3, канд. техн. наук, e-mail: vtazetdinov@chelpipe.ru; Еремин Виктор Николаевич3, канд. техн. наук, e-mail: Viktor.Eremin@chelpipe.ru;

Сприкут Радий Вадимович4, директор, e-mail: chiefteh@lasmet.ru; Мартынов Марк Наумович4, e-mail: mail@lasmet.ru

1 ОАО «ВНИИНМ» им. А.А.Бочвара. Россия, Москва

2 Челябинский филиал «Уральская кузница». Россия, г. Челябинск

3 ОАО «Челябинский трубопрокатный завод». Россия, г. Челябинск

4 ООО «Ласмет». Россия, г. Челябинск Статья поступила 13.01.2015 г.

Разработана новая технология производства трубной заготовки и труб круглого и шестигранного сечений из стали ферритно-мартенситного класса 12Х12М1БФРУ-Ш (ЭП450У-Ш). По этой технологии впервые получены слитки ЭШП диаметром 450490 мм. Определены оптимальные условия прошивки и горячей прокатки слитков на Челябинском трубопрокатном заводе. Успешно применен на практике многоступенчатый процесс холодной прокатки и профилирования. В результате на ЧТПЗ впервые были изготовлены трубы круглого сечения размерами 150x2x1200 мм и шестигранного сечения размером «под ключ» 174x3,5x3750 мм.

Ключевые слова: атомная энергетика; реактор на быстрых нейтронах; 12Х12М1БФРУ-Ш (ЭП450У-Ш); электрошлаковый переплав; трубная заготовка; трубы; горячая прокатка труб; холодная прокатка труб.

Уже сегодня становится ясно, что высокие темпы потребления таких ресурсов, как нефть, уголь и природный газ станут причиной постепенного их исчезновения и, следовательно, невозможности их использования в развитии энергетики. В такой ситуации самым перспективным источником развития является атомная энергетика, в принципе безопасная и экологически приемлемая.

Однако реакторы на тепловых или медленных нейтронах работают на обогащенном уране 235, содержание которого в ископаемом уране всего 0,7%. Реактор на быстрых нейтронах, вырабатывая плутоний (оружейный), вовлекает в энергопроизводство идущий сейчас в отвалы уран 238, которого в добытом сырье 99,3%. Такие реакторы позволяют вовлечь в топливный цикл в основном уран 238. Этих ресурсов России и человечеству хватит на тысячу лет для использования в базовой энергетике. На таком реакторе принципиально не могут возникнуть тяжелые аварии. Даже если все стер-

жни регулирования мощности и аварийной защиты будут извлечены, разрушения топлива не произойдет, так как в реакторе будет использоваться тяжелый металлический теплоноситель (натрий, свинец и свинец-висмут). Такой теплоноситель не горит, не вытекает в больших количествах из активной зоны, поэтому реакторы на быстрых нейтронах с самого начала эпохи атома в энергетике рассматривались в качестве основы для производства электроэнергии. Во втором десятилетии XXI в. действующий быстрый реактор используется только в России (БН-600 Белоярской атомной станции). Большой интерес к этому направлению проявляют азиатские страны (Индия, Япония, Китай, Южная Корея).

В настоящее время Высокотехнологический научно-исследовательский институт неорганических материалов имени академика А.А. Бочвара (ОАО «ВНИИНМ»), Лаборатория специальной металлургии (ООО «Ласмет»), Челябинский филиал ОАО «Уральская кузница» и ОАО «Челябинский трубопрокатный завод» включены концерном «Росэнергоатом» в число исполнителей федеральной программы «Ядерные энерготехнологии нового поколения» в качестве разработчиков технологий и изготовителей опытно-промышленных партий круглых труб диаметром 150 мм с толщиной стенки 2 мм и шестигранных труб размерами 174x3,5 мм из стали феррит-но-мартенситного класса марки 12Х12М1БФРУ-Ш (ЭП450У-Ш). Такие трубы предназначены главным образом для изготовления корпусов тепловыделяю-

* В работе принимали участие: Т.А.Чурюмова1, А.А.Кудрин2, Ю.Н.Аксенова3, А.Н.Мазничевский4.

щих сборок (ТВС), состоящих из набора тепловыделяющих элементов (ТВЭЛов). Известно также, что стали ферритно-мартенситного класса, в том числе и ЭП450 наименее подвержены «распуханию» при больших дозах облучения.

В тяжелых условиях активной зоны реактора при интенсивном нейтронном облучении, особенно деталей первого контура, при рабочих температурах 350-700 °С происходит разрушение деталей из этой стали в результате охрупчивания, которое имеет внутрикристаллическую природу. Кроме того, под воздействием радиации в металле идут диффузионные процессы, приводящие к потере пластичности, а в итоге - к уменьшению долговечности всей ТВС. Для уменьшения этого эффекта в сталь вводят добавки тугоплавких металлов, таких как ниобий и молибден, обеспечивающих заметное твердорастворное упрочнение в сталях ферритно-мартенситного класса, снижая энергию дефектов упаковки (ЭДУ). Этот показатель имеет большое значение для стойкости деталей, находящихся в активной зоне реактора. Кроме того, для упрочнения этой стали предусмотрено дополнительное легирование азотом. Однако получение из таких сталей крупного слитка, по качеству удовлетворяющего высоким требованиям потребителей (предприятий атомной отрасли), для металлургов является достаточно сложной задачей.

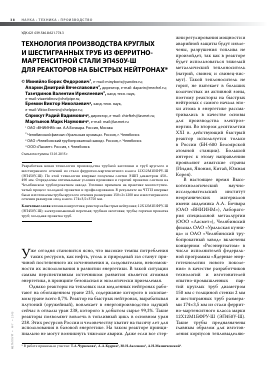

Учитывая ответственное назначение и высокие требования по качеству готовой продукции, в данной работе впервые представлена новая современная, оптимальная технология получения трубной заготовки из стали ЭП450У-Ш (рис. 1) и технология изготовления из этой заготовки труб круглого сечения большого диаметра и шестигранного сечения.

При этом успешно решены проблемы получения слитка электрошлакового переплава (ЭШП) большой массы путем применения специальной, состоящей из двух частей изложницы для литья бесприбыльных расходуемых электродов увеличенной массы. Для обеспечения качества такого слитка был разработан и применен на практике комплекс технических решений, среди которых: применение особой технологии проведения ЭШП бесприбыльных электродов (электроды переплавляются головной частью вниз без предварительной подготовки); введение модификаторов во время переплава; подбор шлака оптимального состава.

Выплавку стали ЭП450У (исходная выплавка электродов для ЭШП) производили на специаль-

но подготовленной шихте без добавления отходов. Для получения полупродукта оптимального химического состава и чистого по неметаллическим включениям (НВ) и вредным примесям массовая доля фосфора после продувки кислородом в печи должна быть не более 0,017%. С этой же целью после скачивания окислительного шлака наводили новый - известково-глиноземистый и далее раскисляли его молотым ферросилицием и порошком алюминия. Феррохром присаживали после наведения рафинировочного шлака и нагрева металла. Предварительную доводку по основным элементам производили в печи. По ходу плавки контролировали массовую долю азота. Температура металла перед выпуском из печи для обработки на АКОСе была в интервале 16201630 °С.

Для раскисления шлака на АКОСе использовали карбид кальция и порошок алюминия, а после этого доводили состав расплава по ниобию, используя никель-ниобиевую лигатуру. После окончательной корректировки химического состава по содержанию алюминия присаживали си-ликокальций из расчета 0,02% кальция, ферробор из расчета 0,006% бора, ферроцерий из расчета 0,1% церия и цирконий из расчета 0,05%.

С целью гомогенизации металла по температуре, химическому составу, НВ и газам на АКОСе и УВС применяли следующие технологические приемы:

- удаляли печной шлак до «чистого зеркала» металла;

- в начальный период обработки максимально быстро (7-10 мин) наводили рафинировочный шлак;

- во время нагрева не допускали оголения «зеркала» металла;

^Дуговая сталеплавильная печь вместимостью 12 т (ДСП-12Л ^ Агрегат комплексной обработки стали (АКОС)

^Установка вакуумирования стали с продувкой аргоном (УВС)

^ Разливка стали в электроды и их термическая обработка J

С

Электрошлаковый переплав (ЭШП)

^ Термическая обработка слитков из стали ЭП450У-Ш

(Обточка слитков и получение готовой трубной заготовки Л Ч^_для дальнейшего передела на ЧТПЗ_;

Рис. 1. Схема производства трубной заготовки

- после корректировки плавки по химическому составу перед разливкой в ковш с помощью трайб-аппарата вводили проволоку с силико-кальцием марки СК30;

- после присадки ферросплавов (ферронио-бий, ферромолибден, азотированный феррохром, силикокальций) производили продувку аргоном в течение 10-15 мин и нагревали металл до температуры, необходимой для последующей обработки на УВС (1620 ± 10 °С);

- далее металл передавали на УВС с остаточным давлением в камере не более 1 мм рт. ст. и расходом аргона 1,5 м3/(т-ч). Продувку аргоном производили в течение 10 мин;

- температура металла перед разливкой в электроды была в пределах 1580 ± 10 °С, разливку производили в защитной среде аргона.

Полученный металл разливали в изложницы для расходуемых электродов для ЭШП, масса каждого электрода 2,3 т.

В итоге этих мероприятий получили металл, чистый по НВ, с низким содержанием водорода и примесей цветных металлов, высокой упругостью пара таких элементов как мышьяк, сурьма, свинец и других, а также с высокой однородностью по химическому составу.

По данной технологии было выплавлено две плавки стали ЭП450У с разливкой каждой на четыре изложницы Э 2,3 с надставками и выведением усадочной раковины. Масса каждого электрода была в пределах 2450-2650 кг. Химический

состав выплавленных электродов приведен в табл. 1.

После выплавки электроды замедленно охлаждали в колодцах до 500 °С с целью исключения возможного трещинообразования. Далее их подвергали термической обработке для снятия внутренних напряжений по следующему режиму: нагрев до 750 °С со скоростью не более 100 °С/ч; выдержка 12 ч + 0,4 ч на тонну садки (без учета времени нагрева); охлаждение со скоростью 50 °С/ч до 500 °С с последующим охлаждением на воздухе. При подготовке электродов к ЭШП особое внимание уделяли поверхностным дефектам (раковинам, рванинам, включениям электропечного шлака, пленам и от

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.