УДК 669.263.1

ТЕХНОЛОГИЯ ВЫПЛАВКИ ФЕРРОХРОМА

© Исин Даулет Калыкович1*, канд. техн. наук; Байсанов Сайлаубай Омарович2, д-р техн. наук, проф.; Толымбеков Манат Жаксыбергенович2, д-р техн. наук, проф.; Байсанов Алибек Сайлаубаевич2, канд. техн. наук; Мехтиев Али Джаванширович1, канд. техн. наук;

Исагулов Аристотель Зейнуллинович1, д-р техн. наук, проф.; Исин Бахтияр Даулетович3

1 Карагандинский государственный технический университет. Республика Казахстан, г. Караганда. *E-mail: mlp.issind@mail.ru

2 Химико-металлургический институт им. Ж.Абишева. Республика Казахстан, г. Караганда

3 Национальный исследовательский Томский политехнический университет. Россия, г. Томск Статья поступила 15.04.2013 г.

Одним из действенных методов снижения себестоимости феррохрома рафинированных марок является применение дешевых крем-неалюминиевых восстановителей, получаемых из отходов угледобывающей промышленности. Для восстановления хромовой руды используется кремнеалюминиевый сплав. В процессе плавки с использованием комплексного кремнеалюминиевого сплава происходит расплавление шихтовых материалов, сопровождаемое взаимодействием магнезиальной хромовой шпинели с алюминием восстановителя, в дальнейшем происходит разрушение хромомагнезиальной шпинели. Такое взаимодействие повышает скорость и полноту восстановления хрома из шпинели кремнием ферросиликоалюминия.

Ключевые слова: кремний; ферросилиций; металлотермия; шихта; восстановитель; электроплавка; концентрат; кокс; кремний; кварцит; железо; феррохром; легирование; основность; оксид; шлак.

Хром - один из важнейших легирующих металлов, повышающий пределы прочности и текучести стали при медленном снижении относительного удлинения. При выплавке углеродистых сталей добавка хрома увеличивает их твердость и износостойкость. Окалиностойкие стали содержат 3-12% Сг, нержавеющие и кислотостойкие стали - более 12% Сг. Хром широко применяют также при производстве сложнолегированных сталей, что позволяет получать высокие эксплуатационные качества продукции при необходимых свойствах стали. Все шире используются легированные хромом чугуны.

Черная металлургия потребляет до 60% добываемого хрома. Для легирования стали используют в основном феррохром и ферросиликохром. По принятой терминологии сплавы феррохрома, содержащие до 2% углерода, называют рафинированным феррохромом. Рафинированные сорта феррохрома используются как основная легирующая добавка при производстве коррозионно-стойких хромоникелевых и хромистых (суперферритных) сталей. Основными странами-потребителями являются Япония, Китай и США. Рафинированный феррохром в основном получают печным силикотермическим методом по ГОСТ 4757-91 (ИСО 5448-81).

Химические составы рафинированного феррохрома различных марок представлены в табл. 1.

Расширение производства хромсодержащих ферросплавов - одно из перспективных направлений развития металлургии Республики Казахстан. Важным моментом при этом является снижение их стоимости благодаря применению высокоэффективных новых технологий.

Один из действенных методов снижения себестоимости феррохрома рафинированных марок - применение дешевых кремнеалюминиевых восстановителей, получаемых из отходов угледобывающей промышленности. Использование фер-росиликоалюминия при выплавке феррохрома

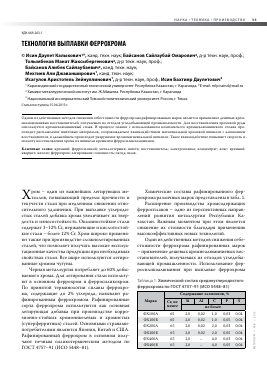

Таблица 1. Химический состав среднеуглеродистого феррохрома по ГОСТ 4757-91 (ИСО 5448-81)

Марка Содержание элементов, %

&, не Si Al C P S

менее не более

ФХ100А 65 2,0 0,02 1,0 0,03 0,04

ФХ100Б 65 2,0 0,02 1,0 0,05 0,04

ФХ200А 65 2,0 0,02 2,0 0,03 0,04

ФХ200Б 65 2,0 0,02 2,0 0,05 0,04

ФХ400А 65 2,0 - 4,0 0,03 0,04

ФХ400Б 65 2,0 - 4,0 0,05 0,04

рафинированных сортов основано на результатах предварительно проведенной теоретической исследовательской работы, термодинамически-диаграммного анализа оксидных систем, представляющих реальные шлаки существующего производства.

Восстановление оксида хрома кремнием, алюминием и анализ производства. В современной ферросплавной промышленности Казахстана основную долю выплавляемого феррохрома рафинированных сортов получают силикотермиче-ским методом. В качестве восстановителя хромовой руды обычно используется ферросиликохром с содержанием 48-50% Si. Ферросиликохром выплавляют непрерывным процессом в открытых и закрытых печах мощностью до 40 МВА при рабочем напряжении 145-200 В. Расход электроэнергии на 1 т сплава составляет 7860 кВт-ч, кратность шлака 0,72, извлечение хрома в сплав 88,0%.

При получении рафинированного феррохрома главное внимание обычно уделяется только обеспечению оптимального состава конечного шлака, между тем затруднения, связанные с получением низкого содержания углерода, в значительной мере обусловлены именно режимом шлакообразования с самого начала плавки. Из многочисленных исследований известно, что основным источником углерода в феррохроме рафинированных сортов являются электроды.

Сплав науглероживается в процессе плавки через слой шлака, поэтому степень науглероживания металла при прочих равных условиях определяется свойствами образующегося шлака, в том числе его основностью. Согласно традиционной технологии выплавки рафинированного феррохрома, ее отличительными признаками являются сравнительно низкая концентрация оксидов хрома в шлаке после расплавления руд-но-известковой смеси и возрастание основности шлака в период плавления до уровня, намного превышающего основность конечного шлака. Характерно также присутствие в шлаке свободного оксида кальция, содержание которого в течение плавки колеблется в широких пределах [1, 2].

Повышенная концентрация активного углерода в шлаке, поступающего от электродов, наличие £ свободного оксида кальция и высокая температу-° ра, возможно, и являются предпосылкой образо-» вания карбида кальция в высокоосновном шлаке.

Активное воздействие карбида кальция, который ^ оказывает сильное влияние на перенос углерода 5 через шлак в металл, дает объяснение преобла-s дающей роли основности шлака, образованного

в процессе плавки, на степень науглероживания сплава.

Ранее проведенные опытные плавки в промышленных печах показали, что снижение основности шлака при уменьшении расхода извести на плавку резко ограничивает науглероживающее действие электродов (при основности 1,4-1,6). Однако дальнейшее снижение основности конечного шлака при работе на открытых рафинировочных печах ухудшает технико-экономические показатели процесса [3, 4].

Процесс выплавки рафинированных сортов феррохрома осуществляется в рафинировочных электропечах с магнезиальной футеровкой мощностью 5-10 МВА при рабочем напряжении 260300 В. Различают бесфлюсовый и флюсовый способы выплавки рафинированного феррохрома.

При бесфлюсовом способе в плавке используют ферросиликохром, содержащий 27-34% Cr, и кусковую хромовую руду, что обеспечивает создание в печи рафинирующего рудного слоя. Количество ферросиликохрома изменяется в зависимости от содержания Cr2O3 и составляет примерно 12 кг на 100 кг руды, содержащей 50% Cr2O3. В печь задается вся навеска хромовой руды и 90% ферросили-кохрома, остальной ферросиликохром добавляют после расплавления всей завалки в зависимости от состава отбираемых из ванны проб сплава. Расход электроэнергии составляет 6500 кВт-ч на 1 т сплава. Сплав и шлак выпускают одновременно в футерованный алюмосиликатным кирпичем ко-пильник. Разливку сплава производят через нижнее отверстие копильника в чугунные изложницы. Процесс характеризуется высокой производительностью и относительно низким расходом электроэнергии. Получающийся при этом способе богатый шлак (с 27-35% Cr2O3) используется при выплавке передельного и высокоуглеродистого феррохрома. Кратность (дашлака/тсплава) шлака достигает трех единиц, извлечение хрома составляет 55-58%. Экономическая эффективность процесса в значительной степени определяется качеством используемой хромовой руды, что видно из данных табл. 2.

Таблица 2. Показатели выплавки рафинированного феррохрома в зависимости от крупности руды

Показатель Руда

кусковая порошковая

Расход хромовой руды, кг 1940 2000

Выплавка ферросиликохрома, кг 750 830

Расход электроэнергии, кВт-ч/т 1800-1900 2200-2400

Извлечение хрома, % 60-62 55-57

При условии полного использования получающегося богатого шлака этот способ довольно экономичен. Однако необходимость дальнейшей переработки богатого шлака и снижение количества богатой кусковой руды делают этот метод неприемлемым в условиях Казахстана.

Процесс получения рафинированного феррохрома осуществляется в рафинировочных наклоняющихся электропечах в соответствии с реакцией

%БеСг204 + [БЦЯсг = [Сг +%Бе] + БЮ^

АСт = 138 164 + 41,86г.

Одновременно происходит восстановление оксида железа по реакции + 2Бе0 = БЮ2 + 2Бе.

Химизм процесса получения среднеуглеро-дистого феррохрома принятым силикотермиче-ским флюсовым методом в общем виде может быть представлен схемой

(Mg, Бе)0-(Сг, А1, Бе3+)20з + СаО + ^

^ [70% Сг + Бе] + (СаО + Mg0 + АЮ +Сгж0у), где (Mg, Бе)0-(Сг, А1, Бе3+)203 - хромшпинелид; Са0 - известь; - ФСХ; [70% Сг + Бе] - феррохром; (Са0 + Mg0 + А1203 +Сгж0у) - шлак.

Экзотермичность реакций указывает на то, что при высокой температуре полнота реакций ниже, чем при низкой температуре: из-за вязкости высокохромистых шлаков сильно замедляются процессы диффузии и резко понижаются скорости реакций, поэтому рафинированный феррохром выплавляют при высокой температуре. Восстановление железа из оксидов руды облегчает протекание реакции слева, так как железо одновременно с понижением температуры плавления сплава понижает концентрацию хрома в сплаве.

В ферросиликохроме большая часть кремния находится в виде силицидов хрома и железа, на разрушение которых требуется затрата энергии. Приведенные выше реакции будут протекать с очень большой полнотой в сторону восстановления хрома и железа при добавлении извести. Известь значительно снижает активность образующегося кремнезема, связывая его в орто-силикат кальция Са2БЮ4. Чем выше основность (Са0/БЮ2) шлака, тем меньше в шлаке свободного кремнезема, тем меньше в металле останется кремния, а в шлаке оксида хрома. Оптимальна

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.