58 I НАУКА, ТЕХНИКА, ПРОИЗВОДСТВО

>■

е

в <

н и

г

И

<£>-Л—<|—

Услобные обозначения

<] Ьоздух масло

Я масло-бозЗушная

смесь

АС - агрегат смазочный

ПУ - пульт упрабления

С - смеситель

¡\ - Эелитель

БПС - блок поЭготобки смеси

ТТ"

к поЭшипникам качения рольганга

11

1 Г

к подшипникам рабочих балков

"ГТ

к зубчатому зацеплению

к подшипникам скольжения реЭуктора

к шарнирам цепи

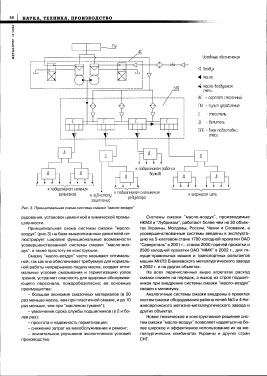

Рис. 3. Принципиальная схема системы смазки "масло-воздух"

рудования, установок цементной и химической промышленности.

Принципиальная схема системы смазки "масло-воздух" (рис.3) на базе вышеописанных делителей иллюстрирует широкие функциональные возможности усовершенствованной системы смазки "масло-воз-дух", а также простоту ее конструкции.

Смазку "масло-воздух" часто называют оптимальной, так как она обеспечивает требуемую для нормальной работы непрерывную подачу масла, создает оптимальные условия смазывания и герметизацию узлов трения, устраняет опасность для здоровья обслуживающего персонала, пожаробезопасна; ее основные преимущества:

- большая экономия смазочных материалов (в 20 раз меньше масла, чем при пластичной смазке, и до 10 раз меньше, чем при "масляном тумане");

- увеличение срока службы подшипников (в 2 и более раз);

- простота и надежность герметизации;

- снижение затрат на мехобслуживание и ремонт;

- значительное улучшение экологических условий производства.

Системы смазки "масло-воздух", производимые НКМЗ и "Лубриком", работают более чем на 30 объектах Украины, Молдовы, России, Чехии и Словакии, а усовершенствованные системы введены в эксплуатацию на 5-клетевом стане 1700 холодной прокатки ОАО "Северсталь" в 2001 г., станах 2000 горячей прокатки и 2500 холодной прокатки ОАО "ММК" в 2002 г., для тянуще-правильных машин и транспортных рольгангов машин МНЛЗ Енакиевского металлургического завода в 2002 г. и на других объектах.

На всех перечисленных выше агрегатах расход смазки снижен на порядок, а выход из строя подшипников при внедрении системы смазки "масло-воздух" сведен к минимуму.

Аналогичные системы смазки внедрены в проектах систем смазки оборудования района печей №3 и 4 Ни-жнесергинского метизно-металлургического завода и других объектах.

Новое техническое и конструктивное решение систем смазки "масло-воздух" позволяет надеяться на более широкое и эффективное использование их на металлургических комбинатах Украины и других стран СНГ.

НАУКА, ТЕХНИКА, ПРОИЗВОДСТВО I

УСОВЕРШЕНСТВОВАНИЕ СИСТЕМ СМАЗКИ МАСЛО-ВОЗДУХ

©Е. И. Третьяков, АО "НКМЗ"

H.A. Юрченко, A.A. Лысяк, НЛП "Лубриком", г. Николаев, Украина

В последнее время взамен традиционных централизованных систем жидкой или пластичной смазки, систем "масляный туман" для смазки оборудования металлургического и машиностроительного комплексов все чаще находят применение системы смазки "масло-воздух". Необходимость использования этого способа смазки возникла из-за неудовлетворительной работы подшипниковых узлов трения с пластичной или жидкой смазкой, работающих в условиях обильного охлаждения, большого количества окалины, высоких температур и других факторов, повышающих износ.

В системе смазки "масло-воздух" в отличие от системы смазки "масляный туман" смазочный материал транспортируется потоком сжатого воздуха (0,2 - 0,6 МПа) тонким слоем (волнообразно) по внутренней стенке трубопровода к точкам смазки без образования "масляного тумана" или аэрозоля (рис. 1).

При этом подачу масла и расход воздуха к каждой смазываемой точке можно регулировать и контролировать, а избыточное давление воздуха (0,01 - 0,03 МПа) дополнительно защищает узел трения от попадания охлаждающей воды или эмульсии, окалины и пыли, а также охлаждает подшипниковый узел. Система смазки "масло-воздух" по сравнению с системой смазки "масляный туман" имеет неоспоримые преимущества, особенно в части экологической безопасности.

В существующих системах смазки "масло-воздух" проблемным вопросом является деление потока мас-ловоздушной смеси на множество отводов с целью создания усовершенствованной системы смазки "масло-воздух", превосходящей по функциональным возможностям известные системы подобного типа.

Это относится и к конструкции делителей потока, производимых фирмами Rebs (Германия), Morgan Spares (США) и других, делители которых мгновенно реагируют на изменение сопротивлений в подводящих трубопроводах к точкам смазки. Это не позволяет со-

хранить постоянство давления транспортируемой мас-ловоздушной смеси в зоне ее деления из-за разности давлений воздуха в отдельных каналах делителей и трубопроводах, имеющих различную длину (расстояние от делителя до точки смазки).

Решение этой технической проблемы было найдено специалистами НКМЗ и фирмы "Лубриком" - защищено патентом №41669А. В конструкции делителя потока, в зоне многоконтурного деления масловоздуш-ной смеси, используется специальный стабилизатор перепада давлений воздуха (рис.2).

I I! п

быхоЗ "м-b" Ьыход "м-б" Ьыхоб "ri-G"

f t t

В новой конструкции делителя потока этот недостаток устранен за счет установки в зоне деления стабилизатора, обеспечивающего постоянную скорость воздуха во всех промежуточных каналах и, соответственно, необходимую подачу (по объему) масла при любых изменениях сопротивления в трубопроводах. Важно только подобрать насадки с дроссельными отверстиями расчетного размера для сбалансированного расхода воздуха во всех подводящих трубопроводах. Конструкция делителя предусматривает многоступенчатое деление масловоздушной смеси, а следовательно, и масла; все это позволяет создавать системы, разветвленные на десятки отводов к смазываемым точкам. Следует также отметить высокую надежность делителя в процессе работы системы "масло-воздух", так как в его конструкции отсутствуют подвижные части.

Область применения системы смазки "масло-воз-дух" распространяется практически на любой вид поверхности трения. Основное ее назначение - подшипники прокатных валков и рольгангов станов горячей и холодной прокатки, МНЛЗ, подвергаемые повышенным удельным и высоким тепловым нагрузкам, подшипники валков с высокой скоростью вращения, которые подвергаются воздействию окалины, воды и тепла от транспортируемого горячего металла, а также зубчатые зацепления, оси звеньев цепей и т.д., т.е. основные узлы трения металлургического оборудования и агрегатов, металло- и деревообрабатывающего обо-

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.