РАСПЛАВЫ

1 • 2004

УДК 669.112.2-154:6.065.5:531.7312

© 2004 г. А. А. Романов, В. А. Крашанинин, Н. А. Ватолин, С. С. Александрова

ВЛИЯНИЕ ДИФФУЗИИ НА ТЕПЛОФИЗИЧЕСКИЕ ПРОЦЕССЫ КРИСТАЛЛИЗАЦИИ СПЛАВОВ. II. ПРИМЕНЕНИЕ МЕТОДА ТЕПЛОВОГО ПОТОКА К АНАЛИЗУ ЭКСПЕРИМЕНТАЛЬНЫХ КРИВЫХ ОХЛАЖДЕНИЯ СПЛАВОВ1

Предложенная ранее методика количественного анализа процессов неравновесной кристаллизации (см. ч. I.) применена к опытным кривым охлаждения высокоуглеродистой стали (~ 1.0 мас. % C, ~0.5 мас. % Si).

С целью реализации предложенной методики количественного анализа протекания кристаллизации в тепловом режиме (см. ч. I. Расплавы, 2004, № 1, с. 3-13) проведены эксперименты на высокоуглеродистой стали. Составы сплавов представлены в табл. 1. Исходная шихта состояла в основном из восстановленного железа (Ferrum reductum). Углерод добавляли в виде спектрального чистого графита. В расплав, кроме этого, вводили кремний и алюминий для предотвращения окисления углерода в процессе охлаждения и затвердевания [1]. Выплавку образцов (массой по ~0.5 кг) осуществляли в печи Таммана. Температуру на каждой плавке измеряли вольфрамренивыемыми термопарами в расплаве на расстоянии 20 мм от дна тигля и под тиглем с непрерывной записью на электронном потенциометре.

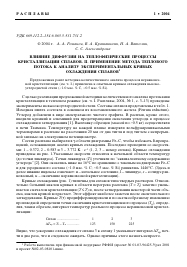

Состав расплава выбирали в у-области диаграммы Fe-C, чтобы избежать 5-превра-щений, осложняющих анализ кривых охлаждения. Последнее проводили со скоростями: 1 - 0.372, 2 - 0.583 и 3 - 3.772 К ■ с-1 (1, 2, 3 - номер сплава). Кривые охлаждения приведены на рис. 1.Указанные скорости относятся к начальной области температур (до точки ликвидуса). Точки ликвидуса (T{) уточняли по "эквивалентному содержанию углерода" [2]. Они оказались ниже на 16°С по сравнению с таковым на диаграмме Fe-C и для усредненного состава (~1.0 мас. % С; ~0.5 мас. % Si) равнялись 1446°С. (Здесь и далее нижние индексы означают: н - начальное состояние, l - ликвидус, s - солидус равновесный, к - окончание неравновесной кристаллизации).

Кривые охлаждения (рис. 1) типичны для сплавов типа твердых растворов. Относительно больший наклон кривых в области перегрева расплава (T > Tl) заметно уменьшается с началом кристаллизации (T < T) и, после затвердевания некоторой части объема, наклон кривой возрастает. Этот эффект наиболее заметен после окончательного затвердевания. Кривые T(t) продифференцировали и по скачкообразному изменению производной определяли точки окончания кристаллизационного процесса (TJ, определив, таким образом, интервал температур реального процесса неравновесной кристаллизации:

Сплав................................................12 3

АТкр = T - Тк ............. 123 150 225

Видно, что ускорение охлаждения от сплава 3 к сплаву 1 уменьшает интервал AT^ почти в два раза, что и следовало ожидать. Однако причины этого назвать непросто.

1 Работа выполнена при финансовой поддержке РФФИ (проект < 01-03-96425-Урал 2001 и проект <02-03-08101-инно.

т, мин

Рис. 1. Экспериментальные кривые охлаждения расплавов, содержащих 0.97-1.05 мае. % С и 0.42-0.57 мае. % 81 с изменением средней скорости охлаждения от высокой (1), средней (2) и малой (3).

□ - точки окончания неравновесной кристаллизации.

Как показано в части I работы, скорость охлаждения в тепловом режиме процесса зависит от эффективной температуропроводности, определяемой при прочих равных условиях рассеянием скрытой теплоты, темпом кристаллизации и степенью диффузионного выравнивания состава растущей в интервале ДТкр твердой фазы. Для предельных условий (Д ^ ^ д ^ 0) затвердевание расплава Ре-1.0 мас. % С должно закончиться при 1147°С и = 0.085, т.е. в точке эвтектики [3]. Интервал температур сосуществования двухфазной зоны ДТкр = 315°С.

В опытах (см. рис. 1) величина Тк существенно выше. Ясно, что выделение тепла, кроме теплоотвода, тормозится какими-то другими процессами. Один из них - перераспределение компонентов в двухфазной (твердожидкой) зоне между жидкостью и кристаллами, другой - усреднение состава кристаллов за счет диффузии внутри растущих кристаллов.

Последний процесс для системы с коэффициентом распределения к < 1 приводит к повышению температуры Тк и обеспечивает условия получения доли жидкости = 0

Таблица 1

Состав стали в опытах получения кривых охлаждения (ТА), мас. %

< сплава С 81 Мп 8 [ о ]* А1

1 0.97 0.42 0.02 0.022 Н. д.** 0.011

2 0.99 0.47 0.01 0.019 0.0041 0.006

3 1.05 0.57 0.04 0.03 0.0047 0.014

* Содержание кислорода суммарное в растворе и в жидких продуктах. ** Н. д. - нет данных.

в рамках квазиравновесной теории [2, 3]. Если это так, то по результатам термических измерений Т(т) имеется возможность численно определить протекание кристаллизационных процессов в интервале температур ДТкр и Тр, где (тр - локальное время кристаллизации) [4]. Этот параметр по кривым Т(т) (см. рис. 1) определяется по разности значений абсцисс, соответствующих ординатам Т, и Тк. Теперь степень диффузионного выравнивания в кристалле (безразмерный параметр а) [5]:

а = Дт/СВД2, (1)

где Д - коэффициент диффузии в солидусе, тр - локальное время, X - расстояние между осями 2-го порядка в дендрите. Полученное при затвердевании расплавов систем типа твердых растворов строение представляется дендритным.

Ход кристаллизации с учетом величины а передает соотношение [5]:

Г Т _ Т 1-2ак)Кк-1)

Я = ( 1 - 2 ак) [ 1~гА-Т1} ' (2)

где g = (1 - 5) - доля твердого в единице объема, Т, ТА - температура и точка плавления растворителя (для у-растворов диаграммы Бе-С, условно ТА = 1526°С), к = С/С - коэффициент распределения. Вместе с этим распределение растворенных компонентов по твердой фазе выражается в виде:

С = кСн {1- (1-2 ак) g }(к-1)/(2-к-2 ак). (3)

Соотношение g(T) по (1) после дифференцирования определяет темп кристаллизации г:

dg 1 (ТА- Т,)(2-к-2 а к)/(к -1)

г (а) = )££ = -)--—А-)) (4)

^ ; ^Т (1-к)(та-Т,)(та-Т) . ()

При а = 0 формула (4) переходит в соответствующее выражение предельных условий, совпадающих с [3].

Процесс диффузионного взаимодействия жидкость-кристаллы в твердожидкой зоне влияет на тепловые процессы. Это следует из соотношения для эффективной теплоемкости (безразмерный вид):

Хэфф = 1 + ;?г(а)' (5)

К

где q - скрытая теплота кристаллизации, % - теплоемкость (размерные величины). В формуле (5) следует обратить внимание, что темп кристаллизации г(а) зависит от степени выравнивания состава твердой фазы по (4). Обратная величина %эфф равна безразмерной эффективной температуропроводности Е(Т). Эта функция непосредственно участвует в уравнении Фурье и представляет скорость охлаждения объема при соответствующих краевых условиях:

Т = аЕ(Т)ДТ (Т, > Т > Тк), (6)

где а = Х/хр , (X - теплопроводность, р - плотность), Д - лапласиан.

Изменение функции Е(Т) в зависимости от температуры, вычисленное по кривым Т(т) (рис. 1) приведено на рис. 2. Величина Е(Т) представляется ступенчатой функцией: в однофазных областях (жидкой и твердой) Е(Т) = 1, в двухфазной (твердожидкой) она зависит от величин к, а, температурного интервала ДТкр и т.д. (см. формулы (2), (4), (5)).

Е(Т)

0.2

0.8

0.6

0.4

/

1500

1400

1300

1200 Т, °С

Рис. 2. Изменение эффективной температуропроводности в зависимости от степени выравнивания состава твердой фазы в твердожидкой области; в однофазных областях (Т; < Т < Тк)-Е(Т) = 1; параметр диффузии а равен 3.57 (1), 0.268 (2), 0.143 (3) и 0 (4).

В интервала ДТкр = Т-Тк величины Е(Т) при учете диффузии в твердой фазе заметно меньше по сравнению с предельным случаем (ср. кр. 1-3 с 4 на рис. 2). Ясно, что этот эффект отражается на скорости охлаждения по (6) и траектории кривых Т(т) (рис. 1).

Ход кристаллизации расплавов Б(Т) по кривым Т(т), приведенным к условиям концентрационных перераспределений нелимитируемых тепловым процессом, представлен на рис. 3. Они имеют обычный вид для такого процесса. Их количественное отличие друг от друга невелико, несмотря на большую разницу выравнивания состава кристаллов, - разница выявляется к концу кристаллизации, когда градиенты состава сильно возрастают. Распределение концентрации по твердой фазе (см. формулу (3)) представлено на рис. 4. Видно, что наибольшее распределение параметра Ц£) =С5/кС1 имеет место в интервале g > 0.6 и, как и следовало ожидать, с увеличением параметра а степень неравномерности состава уменьшается.

Дендритное строение литой структуры твердых сплавов формируется в двухфазной (твердожидкой) зоне и тщательно изучается [3-8] в связи с существенным влиянием дисперсности, микроликвации (распределения компонентов) и других особенностей строения на свойства сплавов и изделий из них. Одним из методов предсказания геометрических размеров между отдельными фрагментами дендрита считают расстояние между осями второго порядка (^2). Исследователи различными методиками приходят к выводу о зависимости величины Х2 от скорости охлаждения. Так, в монографии [3]

средняя скорость охлаждения, W, определяется по кривым Т(т) в виде:

Вычисление по кривым рис. 1 и необходимые данные для этого приведены в табл. 2. Там же представлены значения Х2 по данным разных авторов.

В работе [6] зависимости Х2 определяли в эксперименте по "однонаправленному" затвердеванию для различных составов стали. В табл. 2 приведены значения величин Х2

W = (Т- Т к)/т

(7)

Рис. 3. Изменение доли жидкой фазы с температурой в твердожидкой зоне с изменением интенсивности охлаждения высокоуглеродистых расплавов состава (мас.%): 1.05 С, 0.57 81 (1); 0.99 С, 0.47 81 (2) и 0.97 С, 0,42 81 (3).

Кривые охлаждения приведены на рис. 1.

т, мин

Рис. 4. Распределение углерода, Ь(%), по твердой фазе в затвердевающих расплавах, содержащих ~1.0 мас. % С, при параметре диффузии 0 (1), 0.143 (2), 0.268 (3) и 0.35 (4) и 0.5 (5). Кривые 2-4 получены компьютерной обработкой опытных кривых охлаждения.

для стали, содержащей 0.63 мас. % С и 10.0 мас. % Мп, предполагается при этом, что присутствие марганца мало влияет на структурные параметры дендритного строения. Примерно в 1.5 раза большие величины получены японскими исследователями (цитируется по [4] для слитков из стали 0.1-0.9 мас. % С). Еще большие размеры расстоя

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.