КИНЕТИКА И КАТАЛИЗ, 2007, том 48, № 3, с. 438-453

УДК 542.943.7:547.211

ВЛИЯНИЕ СТРУКТУРНО-РАЗМЕРНОГО ФАКТОРА НА КАТАЛИТИЧЕСКИЕ СВОЙСТВА СЛОЖНЫХ ОКСИДНЫХ КОМПОЗИЦИЙ В РЕАКЦИИ ГЛУБОКОГО ОКИСЛЕНИЯ МЕТАНА

© 2007 г. М. Р. Канцерова, С. Н. Орлик

Институт физической химии им. Л.В. Писаржевского НАН Украины, Киев E-mail:< mkantserova@ukr.net >, < orlyk@inphyschem-nas.kiev.ua > Поступила в редакцию 11.10.2005 г.

После доработки 23.03.2006 г.

Методами рентгенофазового анализа, растровой и просвечивающей электронной микроскопии, термопрограммированного восстановления водородом и десорбции аммиака исследованы катализаторы глубокого окисления метана: высокодисперсные нанесенные алюмомарганцевые и ко-бальтциркониевые; массивные и нанесенные наноразмерные ферриты со структурой шпинели. Показано, что структурно-размерные факторы в сложных оксидных нанокомпозитах обусловливают различие их каталитических свойств (активность, термостабильность). Эффективность нанесенных ферритных и кобальтциркониевых катализаторов определяется как прочностью связи кислород-катализатор, так и кислотными свойствами их поверхности.

Одним из наиболее перспективных направлений современного фундаментального и прикладного катализа является разработка способов получения энергии путем беспламенного каталитического сжигания метана, при котором, в отличие от факельного горения, 95-100%-ное окисление метана в СО2 происходит при температурах ниже 800°С, что существенно повышает КПД процесса и обеспечивает уровень эмиссии N0^ около 1 ррт. Широкому внедрению каталитического сжигания газообразного углеводородного топлива препятствует отсутствие эффективных низкотемпературных каталитических систем с высокими эксплуатационными характеристиками. Наиболее активными катализаторами глубокого окисления метана являются платиновые и палладиевые нанесенные контакты, однако их высокая стоимость определяет необходимость поиска новых низкотемпературных катализаторов, не содержащих благородных металлов.

Реакции глубокого окисления углеводородов, в частности, метана, на катализаторах, содержащих благородные металлы, являются структурно-чувствительными, т.е. их скорость зависит от размера частиц активного компонента [1, 2]. Определение роли структурно-размерного фактора в изменении каталитических свойств оксидных систем открывает дополнительные возможности для создания менее дорогостоящих катализаторов глубокого окисления метана с регулируемыми характеристиками. В данной работе синтезированы и исследованы в реакции глубокого окисления метана наноразмерные сложные оксидные системы различного типа: модифицированные редкозе-

мельными и щелочноземельными элементами (РЗЭ, ЩЗЭ) алюмооксидные катализаторы; ко-бальтциркониевые оксидные системы Сох0у/2г02, Сох0у/(2г02-цеолит), в том числе промотированные Rh и Pd; массивные и нанесенные ферриты со

структурой шпинели М11 Бе™ 04 (М - Мп, Со, №), модифицированные добавками ПАВ.

МЕТОДИКА ЭКСПЕРИМЕНТА

Нанесенные алюмооксидные катализаторы готовили методом обработки носителей пересыщенными растворами солей активных металлов (нитраты бария, стронция, лантана, меди, кобальта, хрома, ацетат марганца) в неравновесных условиях при повышенной температуре (метод I) [3, 4] и традиционной пропиткой носителей смесью растворимых солей металлов с последующей сушкой и прокаливанием (метод II). Суммарное содержание металлов в катализаторе составляло 10-12 мас. %: 5 мас. % Мп (Си, Со, Сг), остальное -модифицирующие добавки лантана, бария, стронция. Содержание кобальта в немодифицированном кобальтовом катализаторе составляло 10 мас. %. Выбор модифицирующих добавок оксидов РЗЭ и ЩЗЭ обусловлен их способностью диспергировать более легкоплавкие оксиды переходных металлов, в частности, марганца (Гпл = 535-1080°С) и стабилизировать низкотемпературные модификации А1203 при температурных перегревах. В качестве носителей использовали промышленные образцы оксидов алюминия марок А-1 и ШН-2, а также А1203, синтезированный золь-гель-методом

(з.-г.), позволяющим получать высокодисперсные материалы с размером частиц до 2-4 нм [5, 6]. Гидроокись алюминия получали нейтрализацией раствора А1^03)3 раствором NH4OH до рН 9-10 с последующей отмывкой образовавшегося осадка от N0- (реакция с дифениламином). Отжатый осадок в виде гидрогеля обрабатывали в автоклаве в течение 6 ч при 150°С. Образовавшийся прозрачный золь сушили при 60-80°С до образования осадка А1(ОН)3, который затем прокаливали на воздухе при 600°С.

Массивные шпинели получены соосаждением из растворов азотнокислых солей соответствующих металлов водным раствором гидроксида натрия при определенном значении рН с последующим выдерживанием суспензии при комнатной температуре. Полученные суспензии отфильтровывали, осадки отмывали до отрицательной реакции на N03, сушили при 110°С на воздухе, после чего прокаливали 7 ч при 700°С.

Следует отметить, что традиционными методами получения шпинелей, например, соосаждением гидроксидов из растворов солей соответствующих металлов, трудно приготовить сложные гомогенные оксиды. Шпинели, синтезированные таким способом, обычно характеризуются невысокой удельной поверхностью, неоднородны и содержат примеси, ухудшающие их физико-химические характеристики [7, 8]. Одним из возможных путей регулирования размера частиц сложных оксидов является использование добавок поверхностно-активных веществ (ПАВ) [9]. Массивные шпинели, в том числе модифицированные добавками ПАВ (до 6 мас. % карбоксиметилцел-люлозы), приготовлены также, согласно [10], путем термического разложения гетерометалли-ческих трехъядерных ацетатных комплексов железа [ Ре™ Мп0(СН3С00)6(Н20)3] ■ 2Н20 (где М11 -Мп, Со, №). Этот метод выгодно отличается тем, что позволяет получать наноразмерные сложные оксиды с контролируемым составом и размером частиц [11].

Нанесенные шпинельные катализаторы получены разложением в пористых матрицах носителей предварительно синтезированных трехъядерных карбоксилатных комплексов переходных металлов [10]. В качестве носителей использованы промышленный оксид алюминия марки ШН-2, а также диоксид циркония, модифицированный оксидом иттрия (7 мас. % Y2O3) [12]. Катион Y3+ вводили в носитель для низкотемпературной стабилизации кубической модификации ZrO2, характеризующейся большей дисперсностью по сравнению с моноклинной. При введении катиона Y3+ происходит образование вакансий в кислородной под-решетке ZrO2, что способствует его кристаллизации в кубической форме [13]. Образцы катализа-

торов получены также механическим смешением предварительно синтезированных ферритов из карбоксилатных комплексов с носителем (%-А1203). Содержание ферритов составляло 4-6 мас. %.

Кобальтциркониевые оксидные катализаторы готовили методами соосаждения и пропитки. Образец (Сох0у^г02) получали соосаждением гидроксидов кобальта и циркония водным раствором аммиака из растворов нитратов этих элементов при рН 9; полученные суспензии отфильтровывали, осадки отмывали до отрицательной

реакции на N03. Промытый и отжатый осадок, сформованный в виде цилиндриков и высушенный при комнатной температуре (ксерогель), подвергали гидротермальному модифицированию, которое в широких пределах позволяет регулировать пористую структуру соосажденных систем и в ряде случаев способствует образованию мелкокристаллических фаз, отличающихся большими величинами удельной поверхности [14]. Модифицирование проводили при температуре 150°С в автоклаве в насыщенном водяном паре и длительности обработки 6 ч. Ксерогель после гидротермальной обработки подвергали сушке при 150°С и прокаливанию при 400°С в течение 5 ч.

Нанесенные образцы готовили пропиткой носителей раствором соли нитрата кобальта в неравновесных условиях при повышенной температуре с последующей сушкой при 100°С и прокаливанием при 350°С в течение 6 ч. В качестве носителей использовали ZrO2 марки "х.ч.", диоксид циркония, модифицированный оксидом иттрия (7 мас. % Y2O3) [12], диоксид циркония, приготовленный методом з.-г., Н-форму синтетического цеолита структуры пентасила марки ЦВН (НЦВН), а также бинарную систему [65%ZrO2(з.-г.)-35%НЦВН], синтезированную по методике [15]: к водной суспензии гидрогеля циркония добавляли суспензию цеолита и для достижения большей однородности смесь интенсивно перемешивали в течение 45 мин. Затем осадок отжимали, сушили при 100°С и прокаливали 3 ч при 500°С. Катализаторы на основе бинарного цеолитсодержащего носителя промотирова-ли добавками Rh и Pd (0.5 мас. %), используя растворы солей нитрата палладия и хлорида родия (RhQ3 ■ 4Н20), с последующей сушкой и прокаливанием. Содержание оксида кобальта во всех образцах составляло 10 мас. % (в пересчете на металл).

Фазовый состав катализаторов и носителей определяли методом РФА с помощью дифракто-метра ДРОН-3М (СиКа-излучение, X = 1.54184 А). Средний размер кристаллитов определяли по уравнению Шеррера [16]. Удельную поверхность образцов (^уд) измеряли методом тепловой десорбции аргона. Пористую структуру отдельных образцов характеризовали по результатам адсорбции (десорбции) метанола на весовой установке, снабженной кварцевыми пружинными весами

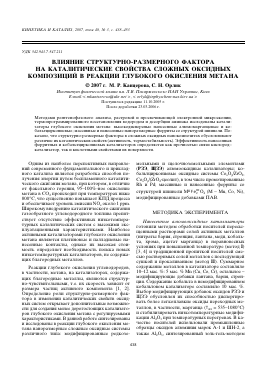

Конверсия CH4, % 100

80

60

40

20

0

350 400 450 500 550 600 650

100 80 60 40 20 0

350 400 450 500 550 600 650 Температура, °С

Рис. 1. Зависимость конверсии метана от температуры на модифицированных марганцевых катализаторах, приготовленных по методу I, на носителях: 1 -А-1 (метод II); 2 - А-1; 3 - ШН-2; 4 - А1203 (з.-г.) до (а) и после (б) обработки при 900°С.

Мак-Бена-Бакра. Образцы предварительно тер-мовакуумировали (P ~ 10-2 мм рт. ст.) при 330°С. Общий объем пор оценивали по изотерме адсорбции при P/Ps = 0.98, допуская, что поры заполнены конденсированным жидким адсорбатом.

Окислительно-восстановительные свойства катализаторов и носителей исследовали методом тем-пературно-программированного восстановления водородом (ТПВ) в интервале 20-900°С со скоростью подъема температуры 10 град/мин в проточной установке, оснащенной низкотемпературной ловушкой с молекулярными ситами (-50°С) для удаления воды, с хроматографическим (детектор по теплопроводности)

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.