СТРУКТУРА, ФАЗОВЫЕ ПРЕВРАЩЕНИЯ И ДИФФУЗИЯ

УДК 669.794'26'787:539.216.2

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НАНЕСЕНИЯ ИТТРИЙ СОДЕРЖАЩИХ ПОКРЫТИЙ НА ИХ СТРУКТУРУ И СВОЙСТВА

© 2014 г. В. С. Гончаров, Е. В. Васильев, М. В. Гончаров

Тольяттинский государственный университет, 445021 Самарская область, г. Тольятти, ул. Белорусская, 14

e-mail: avellko@yandex.ru Поступила в редакцию 04.06.2013 г.

Проведены исследования зависимости структуры и свойств иттрийсодержащих ионно-плазменных покрытий на сплаве ВХ2К от технологических параметров их нанесения.

Ключевые слова: ионно-плазменное напыление, хромовый сплав, жаростойкие покрытия, иттрий. DOI: 10.7868/S0015323014020090

ВВЕДЕНИЕ

Максимальные рабочие температуры традиционных жаропрочных никелевых сплавов, например, для лопаток газотурбинных двигателей, не превышают 1000—1100° С [1, 2]. При дальнейшем повышении рабочих температур до 1100—1150°С наряду с никелевыми сплавами на интерметаллид-ной основе типа ВКНА, могли бы использоваться жаропрочные и жаростойкие сплавы на основе хрома [2], если преодолеть ряд негативных факторов, затрудняющих их применение.

Наиболее перспективными считаются жаропрочные хромовые сплавы, например, ВХ2, ВХ2К, ВХ1И, ВХ4, обладающие повышенной жаропрочностью и жаростойкостью при 1050—1150°С и сравнительно небольшим удельным весом (~7.2 г/см3) [3]. Однако хромовые сплавы характеризуются повышенной хрупкостью при температурах ниже 300—350°С, особенно в рекристаллизованном состоянии, что определяет их низкую технологическую пластичность и высокую чувствительность к различным дефектам (надрезам, микротрещинам и т.п.). Кроме того, в процессе длительных нагревов при высоких температурах жаропрочные хромовые сплавы склонны к поглощению азота, что также от-

рицательно сказывается на их низкотемпературной пластичности [4].

Для повышения жаростойкости данных сплавов широко применяют различные методы поверхностного осаждения покрытий, в частности, на основе иттрия. С целью повышения качества жаростойких покрытий в данной работе был проведен ряд экспериментов по определению влияния основных технологических параметров процесса ионно-плаз-менного нанесения покрытия системы У—Сг—О на структуру и свойства получаемого слоя.

МЕТОДИКА И МАТЕРИАЛЫ ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТОВ

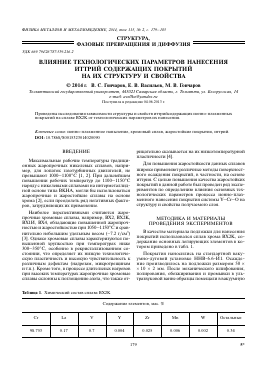

В качестве материала подложки для нанесения покрытий использовался сплав хрома ВХ2К, содержание основных легирующих элементов в котором приведено в табл. 1.

Покрытия наносились на стандартной ваку-умно-дуговой установке ННВ-6.6-И1. Осаждение производилось на подложки размером 50 х х 10 х 2 мм. После механического шлифования, полирования, обезжиривания и промывки в ультразвуковой ванне образцы помещали в вакуумную

Таблица 1. Химический состав сплава ВХ2К

Содержание элементов, мас. %

Cr La V Y Zr Mn W Остальные

98.753 0.17 0.7 0.004 0.025 0.006 0.002 0.34

179

5*

Рис. 1. Поверхность образов после обработки и напыления покрытия СГ2О3 + У2О3: а — после механической обработки; б — после электрохимической полировки. Увеличение х500.

камеру, которую затем откачивали паромасляным насосом. Перед нанесением покрытий производили ионную очистку ионами хрома при отрицательном потенциале подложки 700 В, токе дуги 50—70 А и температуре подложки 450—500°С. Температуру контролировали пирометром "Смотрич 4П-03" и поддерживали на заданном уровне. Образцы с напыленными покрытиями исследовали металлографически на микроскопе "МеорИо1;-32". Количественные характеристики дефектов оценивали методами стереометрической металлографии. Ошибка в измерениях соответствует стандартным отклонениям и не превышает 5—10%.

РЕЗУЛЬТАТЫ

Влияние технологических параметров обработки на структуру покрытия. Для сплавов хрома с защитными покрытиями дефектность поверхностных слоев может быть обусловлена как дефектностью самих покрытий, так и их малой барьерной способностью против газонасыщения, приводящего к охрупчиванию основы. Источниками дефектов в покрытии могут явиться следующие факторы:

• на исходной поверхности материала находятся дефекты, не устраняемые в процессе нанесения покрытия (например, повышенная шероховатость, приводящая к отслаиванию покрытия на вершинах микровыступов);

• в процессе получения в структуре покрытия формируются дефекты критического размера;

• структура покрытия трансформируется в худшую сторону в процессе высокотемпературной эксплуатации.

Влиянием первого из отмеченных источников можно пренебречь, если исходный материал перед напылением подвергнуть тщательному электрохи-

мическому полированию, что доказывается фотографиями структуры покрытия, нанесенного на механически обработанную поверхность и поверхность, прошедшую электрохимическую полировку (рис. 1).

Если шероховатость исходной поверхности будет соизмерима с толщиной покрытия, последнее будет отличаться значительными колебаниями профиля и наоборот, чем выше будет класс обработки поверхности, тем более существенным будет вклад самого покрытия (его геометрии) в формирование конечного профиля поверхности. Установлено, что при толщине покрытия ~5 мкм влияние состояния поверхности практически не ощущается при ^ < 1 мкм и Яа > 0.12 мкм.

Для исследования влияния технологических параметров напыления на структуру покрытий был проведен ряд экспериментов. При этом в качестве основных, нерегулируемых параметров выбраны те, которые определяют получение качественного по адгезионной прочности и однородности химического состава покрытия: степень разряжения рабочего пространства, температура нагрева, величина опорного напряжения. В качестве регулируемых параметров выбраны: время напыления, порядок работы катодов У и Сг (тип покрытия), токи дуги, наличие сепарационных систем, температура и продолжительность формирующего отжига.

Прежде всего были определены элементы, ответственные за появление основных микродефектов (поры, капельная фаза) при напылении. Как следует из полученных данных, распределение дефектов на поверхности не зависит от типа напыляемых покрытий. Пористость в покрытии имеет место как при напылении покрытий в вакууме, так и в кислороде. Наличие капельной фазы определяется работой иттриевого катода, поскольку в местах расположения капель хром практически отсутствует.

Пористость в покрытии не зависит от распыляемых материалов, а определяется физико-техническими характеристиками метода ионно-плазмен-ного напыления. Вследствие конденсации капель иттрия на поверхности подложки и его высокого средства к кислороду концентрационный профиль этих элементов на поверхности значительно более изменчив, чем профиль хрома (рис. 2)

Как отмечалось выше, наличие капельной фазы на подложке зависит от режимов работы катодов. Проведенные эксперименты показали, что количество капельной фазы зависит от степени окисления катодов и режимов дугового разряда, но влияние каждого из этих факторов существенно различается. Так, при напылении смешанных оксидов (УСгО) снижение тока дуги иттриевого катода со 130 А до 80 А позволило понизить количество капельной фазы на 20—30%. Однако, данные табл. 2 указывают на то, что гораздо большее влияние на количество капельной фазы в покрытии оказывает суммарное время работы иттриевого катода в атмосфере кислорода, что необходимо учитывать при выборе общей длительности технологического процесса. При этом режимы дугового разряда катодов не оказывают существенного влияния на пористость в покрытии.

Влияние механической сепарации плазменного потока на количественные характеристики дефектов покрытия. Механическую сепарацию осуществляли путем установки защитного диска из тугоплавких металлов на изолированном от рабочей камеры кронштейне, причем использовали следующее соотношение:

_ Ь

Б

з.д. Би

С, вес. %

70

60 /

30' 20 10

50

100

150 X, мкм

где I — расстояние от катода до диска, Ь — расстояние от катода до центра подложки, Д.д. — диаметр защитного диска, Би — диаметр изделия.

Обычно диск устанавливался на расстоянии 50—70 мм от катода. Результаты специальных экспериментов, выполненных на свежевыплавленых иттриевых катодах, приведены в табл. 3. Как следу-

Рис. 2. Концентрационный профиль элементов на поверхности слоистого покрытия СгО + УО.

ет из данных таблицы, применение сепарации для случая использования неокисленных катодов и небольшого времени напыления (20 мин) позволяет понизить содержание капельной фазы в 2.5 раза. При этом пористость покрытия во втором варианте существенно меньше, хотя после формирующего отжига эта характеристика выравнивается.

Влияние режимов напыления и формирующего отжига на структурные характеристики покрытий.

Ранее было установлено, что при ионно-плазмен-ном методе нанесения покрытий 100%-го синтеза хромита иттрия не происходит [3]. Следовательно, при проведении дополнительных высокотемпературных отжигов протекание разовых реакций будет неизбежным, что в свою очередь может приводить к объемным изменениям в покрытии и образованию вторичных дефектов. Если а- и Р-объемные соотношения компонентов в покрытии (рассматриваем пары У + Сг и Сг2О3 + У2О3), у1 — плотность Сг2О3 (5.21 г/см3) или Сг (7.9 г/см3), у2 — плотность У2О3 (4.84 г/см3) или У (4.46 г/см3), у3 — плотность УСгО3 (5.76 г/см3), то изменение плотности (и соответственно пористости) покрытия при образовании максимально возможно-

0

Таблица 2. Режимы обработки и структурные характеристики покрытий

Тип покрытия Режим обработки Состояние катода Содержание капельной фазы, %

УСгО Время напыления 15 мин; ток дуги на иттриевом катоде 130 А; напыление с сепарацией Катод после литья (в состоянии поставки) 0.5

УСгО Время напыления 15 мин; ток дуги на иттриевом катоде 80 А; напыление с сепарацией Катод после 40 мин работы в атмосфере кислорода 8.7

Таблица 3. Режимы обработки и структурные характеристики покрытий

Характеристики покрытия

Тип покрытия Режимы обработки Капельная фаза, % Пористость, %

УСг + УСг0 + СЮ Время напыления 20 мин; ток дуги на иттрие-вом катоде 130 А; напыление с сепарацией 1.05 3.8—5.4 (до отжига) 3.2—5.0 (после отжига)

УСг + УСг0 + СЮ Время напыления 20 мин; ток дуги на иттрие-вом катоде 80 А; напыление

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.