КИНЕТИКА И КАТАЛИЗ, 2008, том 49, № 4, с. 620-624

УДК 541.128.12

ЭЛЕКТРОХИМИЧЕСКИЙ СИНТЕЗ В РАСПЛАВЛЕННЫХ СОЛЯХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ MO2C ДЛЯ РЕАКЦИИ КОНВЕРСИИ СО С ВОДЯНЫМ ПАРОМ

© 2008 г. А. Р. Дубровский, С. А. Кузнецов, Е. В. Ребров*, Я. С. Схоутен*

Институт химии Кольского научного центра РАН, Апатиты *Лаборатория химических реакторов, Эйндховенекий технологический университет, Нидерланды

E-mail: kuznet@chemy.kolasc.net.ru Поступила в редакцию 15.06.2007 г.

Разработаны методы электрохимического синтеза в солевых расплавах каталитической системы нового класса для реакции конверсии CO с водяным паром на базе композиции Mo2C/Mo. Показано, что данная композиция, полученная при разряде карбонат-ионов на молибденовой подложке или

при совместном восстановлении электроактивных частиц MoO^ и CO^ , имеет каталитическую активность выше на один или три порядка соответственно, чем объемная фаза Mo2C и промышленный катализатор Cu-ZnO-Al2O3.

Одним из перспективных направлений водородной энергетики является непосредственное размещение на борту транспортного средства интегрированного устройства, включающего в себя топливный процессор в комбинации с топливным элементом. В результате преобразования в процессоре, например природного газа, образуется водород, который содержит 8-12 об. % СО. Реакция конверсии СО с водяным паром в топливном процессоре используется для снижения концентрации СО до 0.1 об. %, поскольку СО является ядом для обменной протонной мембраны топливного элемента.

Катализатор для реакции конверсии СО с водяным паром, применяемый в автомобильном топливном процессоре, должен демонстрировать достаточную активность в необходимом диапазоне температур, иметь стабильность не менее 5000 ч, не быть пирофорным (в отличие от катализатора Си-2пО-А12О3, используемого в промышленности) и не требовать длинной процедуры предварительного восстановления. Катализатор Мо2С показывает более высокую активность [1-6] и высокую стабильность в условиях реакции [7-9] по сравнению с Си-2пО-А12О3. В настоящее время известно несколько работ, посвященных исследованию влияния никеля и кобальта, внедренных в карбидный слой [10, 11], однако активность таких катализаторов уменьшается в процессе реакции вследствие спекания внедренных частиц.

Основным методом синтеза карбида молибдена на подложке из молибдена является окисление молибденовых пластин в потоке сухого воздуха (50 мл/мин) при 673 К в течение 16 ч. В присут-

ствии кислорода при температуре выше 623 К молибден окисляется до орторомбического оксида МоО3, который является наиболее термодинамически стабильным в данных условиях [12] и может быть восстановлен до гексагонального Мо2С (с содержанием кубического Мо2С < 10 мас. %) в потоке, содержащем 20 об. % метана в водороде, при непрерывном нагреве от 300 до 973 К с выдержкой 30 мин в верхней точке [3].

Электрохимический синтез карбидов молибдена из расплавленных солей имеет ряд преимуществ перед другими методами. Так, например, электрохимические методы с применением импульсного и реверсивного токов обеспечивают возможность легкого регулирования структуры осадков, толщины, пористости, степени шероховатости и текстуры гальванических покрытий, размер зерен (вплоть до наноразмеров). Другими преимуществами являются: а) относительно низкая температура синтеза (973-1123 К); б) параметры электроосаждения, определенные в лабораторных условиях, могут быть перенесены на крупномасштабные установки, а также быть приспособлены к процессам с использованием подложек сложной формы с соблюдением равномерности толщины, размера зерен и состава покрытия; в) высокая чистота получаемых покрытий, даже при использовании начальных реагентов низкого качества; г) небольшие эксплуатационные расходы и низкая цена электрохимического оборудования.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Синтез Mo2C

Электрохимический синтез покрытий карбидом молибдена молибденовой подложки производили гальваностатическим электролизом с использованием следующих расплавленных солевых систем: NaCl-KCl-Li2CO3 (1), NaCl-KCl-Li2CO3-Na2MoO4 (2), LiCl-KCl-Li2C2 (3).

Хлориды щелочных металлов (Prolabo, 99.5 мас. %) готовили продолжительным и постепенным нагревом выше точки плавления в атмосфере газообразного HCl в кварцевых ампулах. Излишки HCl удалялись из расплава потоком аргона. До начала экспериментов соли хранили в перчаточном боксе в запаянных стеклянных ампулах. Li2CO3 (марки "хч") и Na2MoO4 ■ 2H2O (марки "хч") сушили 24 ч при температуре 473 К. Li2C2 был синтезирован in situ из расплава эвтектики LiCl-KCl путем разряда катионов Li+ на графитовом катоде с катодной плотностью тока 2 А/см2.

Хлориды щелочных металлов смешивали в необходимом соотношении и загружали в стеклоуг-леродную ампулу (СУ-2000), которую затем помещали в реторту из нержавеющей стали. Реторту вакуумировали до остаточного давления 0.67 na сначала при комнатной температуре, а затем при 473, 673, и 873 К. Нагрев ячейки производили в программированном режиме печью, оборудованной терморегулятором Термоматик-L. Температуру измеряли Pt-Pt/Rh-термопарой (10 мас. % Rh). Реторту заполняли высокочистым аргоном (содержание примесей: <3 ppm H2O и <2 ppm O2) и расплавляли электролит. Li2CO3 и Na2MoO4 добавляли в расплавы хлоридов щелочных металлов.

В данной работе использовали молибденовые пластины (99.99 мас. % Mo) длиной 40 мм, шириной 10 мм и толщиной 0.1 мм. Для удаления с поверхности органических загрязнителей молибденовые образцы помещали в кипящий ксилол на один час, затем нагревали в печи при температуре 413 К для десорбции ксилола, оставшегося на поверхности. Молибденовые пластины погружали в расплав через специальное отверстие в верхней части реторты. Синтез Mo2C на молибденовых пластинах проводили при температуре 1123 К в течение 7 ч при катодной плотности тока 5 мА/см2 для систем 1 и 2, и при анодной плотности тока 5 мА/см2 для системы 3. Для систем 1 и 2 в качестве анода использовали ампулу из стеклоуглеро-да (СУ-2000). После эксперимента образцы промывали дистиллированной водой и спиртом, после чего взвешивали.

Удельная поверхность образцов Mo2C (метод БЭТ), полученных из расплавов 1-3, составляла 18, 38 (предварительные данные) и 11 м2/г соответственно, при кажущейся плотности карбида молибдена 4.0 г/см3. Удельная поверхность про-

мышленного катализатора и объемного Mo2C составляла 60 и 61 м2/г [1].

Электрохимическая ячейка

Электрохимические исследования проводили методом циклической вольтамперометрии с линейной разверткой потенциала с помощью потен-циостата УоИаЬаЪ-40 с программным обеспечением УоИаМа81ег-4 (версия 6). Скорость развертки потенциала (у) варьировали от 5 х 103 до 2.0 В/с. Эксперименты проводили в диапазоне температур 973-1123 К. Циклические вольтамперограм-мы регистрировали на молибденовом и стеклоуг-леродном (СУ) рабочих электродах диаметром 0.5-2 мм относительно платиновой проволоки, служившей квазиэлектродом сравнения Р-РЮ^-О2-[13], и электрода сравнения А§/КаС1-КС1-А§С1 (2 мас. %). Стеклоуглеродный тигель выполнял функцию вспомогательного электрода.

Определение каталитической активности

Перед определением каталитической активности покрытия проходили обработку в потоке водорода в течение 12 ч при постепенном нагреве до 753 К со скоростью 1 град/мин. Десять пластин Мо2С/Мо загружали в проточный микроструктурированный реактор параллельно друг другу на расстоянии 500 мкм. Реактор нагревали электрической печью СагЪоШе. Состав газовых смесей на входе и на выходе анализировали в режиме реального времени с помощью газового хроматографа Уапап вС (СР-3800), оснащенного колонками с ро-гаРЬОТ-и и молекулярными ситами 5 А (0.25 мм х х 10 м) и детектором по теплопроводности. Конверсия СО, измеренная при атмосферном давлении в диапазоне температур 463-633 К, не превышала 15%, что позволяло для расчета кинетических параметров использовать модель дифференциального реактора. Реакцию проводили при следующих условиях: РСО = 300 Па, Рщо = 760 Па, РС0 = 12 кПа,

Рн = 40 кПа, Не - остальное, V = 50 см3/мин.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Электродные процессы, сопровождающие электровосстановление карбидов молибдена

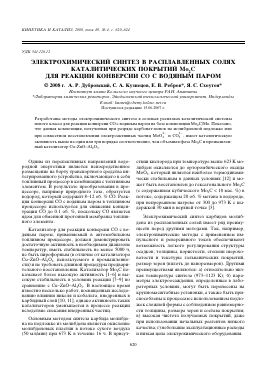

Вольтамперограмма, полученная в расплаве КаС1-КС1-Ы2СО3 на молибденовом электроде при скорости поляризации 0.1 В/с, представлена на рис. 1. На вольтамперной кривой наблюдаются три катодные волны Я2, Я3), которым соответствуют пики электроокисления (Охь 0x2, 0x2, Ох3). Подробно электродные процессы в хлорид-но-карбонатном расплаве изучены в работе [14], поэтому в данном исследовании кратко рассмот-

622

ДУБРОВСКИЙ и др.

-1.4 -1.2 -1.0 -0.8 -0.6 -0.4 -0.2 0 0.2

Е, В

Рис. 1. Циклическая вольтамперограмма на молибденовом электроде в расплаве КаС1-КС1-Ь12СО3. Площадь электрода 0.238 см2, скорость поляризации 0.1 В/с, Т = 1023 К, Си С0 = 2.37 х 10-4 моль/см3.

/, мА

40

-40

-80-

-1.2 -0.8 -0.4 0 0.4

Е, В

Рис. 2. Циклическая вольтамперная кривая на молибденовом электроде в расплаве КаС1-КС1-Ь12СО3-

^2МоО4. Площадь электрода 0.238 см2 , скорость поляризации 0.1 В/с, Т = 1023 К, Си С0 = 4.61 х

х 10-5 моль/см3, СКа Мо = 9.63 х 10-5 моль/см3.

0

рены электродные реакции, связанные с процессом синтеза карбидов молибдена.

Было установлено, что высота волны уменьшается с увеличением скорости поляризации и практически не наблюдается на вольтамперо-граммах, полученных при у > 1.0 В/с. Потенцио-статический электролиз при потенциалах, отвечающих волне приводит к формированию Мо2С на молибденовом электроде. Катодная плотность тока для процесса в области потенциалов волны невысока, что связано с низкой концентрацией электроактивных частиц, содержащих углерод. Волна связана с разрядом СО2, растворимость которого в расплаве КаС1-КС1 составляет (6-8) х х 10-8 моль/см3 [15], и электродный процесс может быть описан следующей реакцией:

СО2 + 4е- + 2Мо

Мо2С + 2О2-

(I)

со2

СО 2 + О2

(II)

цессы, отвечающие волне Я2, могут быть представлены следующими реакциями:

С02 + 4е- + 2Мо

Мо2С + 3О2-

С02 + 4е- + Мо —► МоС + 3О2-

(III)

(IV)

В присутствии карбонат-ионов реакция (I) осложнена предшествующей химической

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.