НЕФТЕХИМИЯ, 2008, том 48, № 2, с. 112-117

УДК 541.128.13:547.732

КАТАЛИТИЧЕСКИЙ СИНТЕЗ ТИОФЕНА ИЗ ДИАЛКИЛДИСУЛЬФИДОВ И Я-БУТАНА

© 2008 г. А. Ю. Копылов, Р. Р. Садыков, К. Г. Садиков, А. М. Мазгаров, А. Ф. Вильданов,

3. Р. Исмагилов*, С. Р. Хайрулин*, С. А. Яшник*

ОАО "Волжский научно-исследовательский институт углеводородного сырья" *Институт катализа им. Г.К. Борескова СО РАН E-mail: vniius4lab@mail.ru Поступила в редакцию 15.09.2007 г.

Разработан новый эффективный способ синтеза тиофена с использованием в качестве сырья органических диалкилдисульфидов (побочного продукта демеркаптанизации углеводородного сырья) с использованием модифицированного магний-хром-алюмооксидного катализатора.

Современным промышленным методом очистки углеводородного сырья от меркаптанов является их окисление в щелочной среде молекулярным кислородом до диалкилдисульфидов в присутствии фталоцианиновых катализаторов [1-4].

При очистке сырья от меркаптанов протекают следующие основные реакции:

RSH + NaOH

2RSNa + 0.502 + H2O

Kat

И8Ка + Н20,

К88И + 2Ш0Н.

Как видно из приведенных реакций, побочным продуктом процесса является смесь органических диалкилдисульфидов И^И - "дисульфидное масло" (ДСМ), проблема утилизации которого с установок демеркаптанизации остается нерешенной до настоящего времени. На сегодняшний день "дисульфидное масло" не нашло квалифицированного применения и практически не утилизируется, а его хранение является экологически опасным. При этом объем получаемого ДСМ во всем мире постоянно возрастает. Таким образом, задача утилизации "дисульфидного масла" путем переработки его в востребованные химические продукты является весьма актуальной.

Одно из возможных направлений решения этой задачи - переработка ДСМ в ценный продукт - тиофен, используемый в синтезе ряда ценных лечебных препаратов для медицины и ветеринарии, а также химикатов для сельского хозяйства (гербициды, пестициды) [5-8]. Существенный интерес и несомненную перспективу представляют новые области применения тиофена как исходного реагента для производства проводящих и светоиз-лучающих полимеров [9, 10], приготовления красителей и отбеливателей, присадок к смазочным маслам,антидетонаторов [11, 12].

В настоящее время по данным авторов [13-15] существуют два основных способа синтеза тио-

фена и его производных: каталитическое взаимодействия С4-оксигенатов с сероводородом или сероуглеродом в присутствии катализаторов при умеренных температурах 400-600°С. Для препаративных целей применяют способы тонкого органического синтеза, в частности метод Пааля-Кнорра, а также синтез тиофена из фурана или пиррола в соответствии с реакцией Юрьева. Недостатками применяемых способов является низкая экономическая эффективность, что связано, прежде всего, с использованием дорогостоящих и дефицитных сырьевых компонентов, а также недостаточная селективность процессов. Все это приводит к высокой себестоимости целевого продукта - тиофена.

Нами изучена возможность синтеза тиофена из органических диалкилдисульфидов ("дисуль-фидного масла") и н-бутана с использованием модифицированного магний-хром-алюмооксидного катализатора.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве компонентов сырья для лабораторных исследований процесса синтеза тиофена использовали: диметилдисульфид с содержанием основного вещества - 99.57 мас. %; смесь органических диалкилдисульфидов - "дисульфидное масло" с установки очистки пропан-бутановой фракции от низкомолекулярных меркаптанов (Оренбургский ГПЗ), с содержанием (мас. %): ди-метилдисульфида - 69.69, метилэтилдисульфида -24.54 и диэтилдисульфида - 3.15; фракцию нормального бутана по ТУ 0272-026-00151638-99 марки В с содержанием н-бутана 88.0 мас. % (ОАО "Нижнекамскнефтехим").

Для процесса синтеза тиофена из органических дисульфидов была разработана каталитическая система, содержащая в качестве активно-

го компонента оксиды хрома и магния и в качестве промотора оксиды калия и/или лантана общей формулы: iMgj _ nCunCr2O4-xMgO-yK2O-zLa2O3/Al2O3, где: значение t находится в пределах 5 - мас. %, х, y и z - не выше 3.2, 2 и 10 мас. %, соответственно, а значение n - в пределах от 0-1. Катализатор получали путем пропитывания гранулированного алюмооксидного носителя раствором бихроматов магния и/или меди заданной концентрации, с последующей сушкой и термообработкой. Пропитку проводили по влагоемкости носителя. На последнем этапе приготовления гранулы катализатора, содержащего бихромат магния и/или меди, промотировали добавками оксидов калия и/или лантана.

Процесс вели в каталитическом реакторе с неподвижным слоем катализатора, при объемной скорости 400-1800 ч-1, температуре 400-600°С, при мольном соотношении н-бутан/диалкил-ди-сульфид в пределах 1/(1-2).

Реакционную смесь анализировали хромато-графически в режиме "in situ" с помощью хроматографа ЛХМ-80 с детектором по теплопроводности, колонка 3000 х 3 мм, заполненная 10% 1,2,3-трмс^-цианэтоксипропана на диамитовом кирпиче, аналоговый цифровой преобразователь АЦП-Е24 (L-Card), программа обработки NetChrom 2.1.

Выход тиофена определяли из расчета на пропущенный н-бутан по формуле:

Y = [ Cc4h4s/Cc4h10 ]K х 100%,

где: CC H S - массовая концентрация тиофена в продуктах реакции (г/г); CC H - массовая концентрация н-бутана в реагентах (г/г); K - мол. масса тиофена/мол. масса н-бутана.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Определение активности катализатора в процессе синтеза тиофена базируется на основе исследования модельной реакции н-бутана и диме-тилдисульфида (ДМДС). Эта реакция является наиболее сложной по термодинамическим параметрам и с точки зрения механизма протекания реакции.

Ранее в работах [16-18] А.В. Машкиной и сотр. экспериментально было показано, что в ходе синтеза тиофена независимо от выбора серосодержащего сырья активность сульфидированных сероводородом образцов алюмохромовых катализаторов несколько выше аналогичных оксидных образцов. В настоящей работе катализатор также подвергался сульфидированию, однако в качестве сульфидирующего агента использовали ди-метилдисульфид. Этот способ значительно упрощает технологию сульфидирования, поскольку

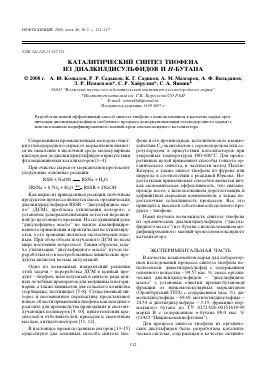

Выход тиофена, вес. % 100

90 80 70 60 50 40 30 20 10

0 25 50 75 100 125 150 175 200 225 250

Время, мин

■ Катализатор в оксидной форме • Катализатор сульфидирован ДМДС при Т = 450°С а Катализатор сульфидирован ДМДС в токе водорода при Т = 450°С

Рис. 1. Зависимость активности магний-хром-алюмо-оксидного катализатора в процессе синтеза тиофена из ДМДС и н-бутана от методик сульфидирования: 580°С, соотношение ДМДС : н-бутан = 1 : 1 (об.): время контакта 2 с (для рис. 1-5 и 7, 8).

диметилдисульфид в сравнении с сероводородом менее токсичен и обладает низкой упругостью паров, что облегчает его хранение и точную дозировку. Кроме того, ДМДС является компонентом "дисульфидного масла", легко выделяемым при его ректификации, т.е. является более доступным сульфидирующим реагентом.

Сульфидирование проводили по следующим методикам:

- сульфидирование чистым ДМДС в токе гелия при 450°С;

- сульфидирование ДМДС в токе водорода при соотношении ДМДС : Н2 = 1 : 3 (об.) и 450°С.

На рис. 1 представлены данные по активности катализаторов в оксидной форме и сульфидированных катализаторов по вышеуказанным методикам. Как видно из представленных данных, катализатор, сульфидированный ДМДС, проявляет наименьшую активность - выход тиофена в течение 4 ч составляет 40 мас. %; выход тиофена на катализаторе в оксидной форме в первые 2 ч достигает 70 мас. %, однако в следующие 2 ч быстро снижается до 40 мас. %. Наиболее активным и селективным является катализатор, сульфидированный ДМДС в токе водорода, выход тиофена в этом случае достигает 90 мас. %.

Данный эффект можно объяснить, опираясь на данные, представленные в работах [16-18]. Из них следует, что активность алюмохромовых катализаторов в процессе синтеза серосодержащих гетероциклов сильно зависит не только от нали-

Выход тиофена, вес. %

0 20 40 60 80 100 120 140 160 180 200

Время, мин

■ 450°C • 500°C ж 550°C ▼ 580°C ♦ 650°C

Рис. 2. Влияние температуры на выход тиофена из н-бу-тана и ДМДС, соотношение ДМДС : н-бутан = 1 : 1 (об.), концентрация реагентов 10 об. % в гелии.

чия серы в катализаторе, но и ее реакционной способности. Наиболее активны катализаторы, в которых сера наименее прочно связана с поверхностью катализатора.

Таким образом, принимая во внимание, что одним из функциональных свойств катализатора является дегидрирование, при сульфидировании чистым ДМДС вследствие недостатка водорода происходит частичное закоксовывание активных центров катализатора за счет полного дегидрирования углеводородных фрагментов, образующихся в ходе термического разложения ДМДС. Вследствие данного негативного эффекта часть поверхности катализатора оказывается блокированной коксом, что приводит к уменьшению поверхности катализатора, покрытой активной серой.

Тот же самый эффект, но в меньшей степени, характерен для катализатора в оксидной форме. Вероятно оксидная форма, обладая более высоким крекирующим свойством, в первоначальный момент разрушает исходные соединения, а выделяющийся при этом сероводород превращает оксиды в сульфиды металлов, которые активны в реакции циклизации, однако из-за параллельной реакции дегидрирования н-бутана часть активных центров оказывается закоксованной.

Этих негативных факторов в полной мере удается избежать при сульфидировании катализатора ДМДС в токе водорода.

Анализируя представленные на рис. 1 данные, можно сделать вывод о том, что выбор сульфиди-рующего агента и методики сульфидирования являются важными аспектами в процессе синтеза тиофена из диалкилдисульфидов и н-бутана. Та-

Выход тиофена, вес. %

100 г

90 -

0 20 40 60 80 100 120 140 160 180 200

Время, мин

■ н-бутан : ДМДС = 1 : 1 (об.) • н-бутан : ДМДС = 2 : 1 (об.)

Рис. 3. Зависимость выхода тиофена от соотношения н-бутана к ДМДС при 580°С, концентрации реагентов 10 об. % в гелии.

ким образом, предварительное сульфидирование катализатора ДМДС в токе водорода при 450°С существенно улучшает показатели эксплуатации катализатора: конверсию, селе

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.