НЕФТЕХИМИЯ, 2007, том 47, № 3, с. 230-239

УДК 66.011.001.57

РАСЧЕТ ПРОИЗВОДСТВА ЭТИЛЕНГЛИКОЛЯ В РЕАКЦИОННО-РЕКТИФИКАЦИОННОЙ КОЛОННЕ

© 2007 г. Н. А. Самойлов, И. А. Мнушкин1, О. А. Мнушкина1

Уфимский государственный нефтяной технический университет, 1000 "Петон", Уфа E-mail: nhtugntu@bk.ru Поступила в редакцию 02.05.2006 г.

Даны принципы формирования математической модели реакционно-ректификационной колонны. Рассмотрено влияние основных технологических параметров на работу реакционно-ректификационной колонны для получения этиленгликоля. Показано, что на качество получаемого с низа колонны этиленгликоля влияет в основном соотношение флегма : оксид этилена, давление же в колонне - на скорость протекания реакции. Представлена оценка адекватности математической модели колонны.

ВВЕДЕНИЕ

Наиболее распространенным методом получения этиленгликоля является прямая гидратация оксида этилена по реакции

С2Н40 + Н20 = НО-С2Н4-ОН. (1)

Одновременно с протеканием целевой реакции протекают побочные реакции гликолей с оксидом этилена с образованием диэтиленгликоля

C2H4O + HO-C2H4-OH =

= HO-C2H4-O-C2H4-OH, триэтиленгликоля

C2H4O + HO-C2H4-O-C2H4-OH =

= HO-C2H4-O-C2H4-O-C2H4-OH и тетраэтиленгликоля C2H4O + HO-C2H4-O-C2H4-O-C2H4-OH = = HO-C2H4-O-C2H4-O-C2H4-O-C2H4-OH.

(2)

(3)

(4)

Для подавления побочных реакций синтез этиленгликоля проводят обычно в жидкой фазе при повышенной температуре (около 200°С) и давлении (1.5-2 МПа) при избытке воды [1].

Технологическая схема процесса достаточно громоздка и включает помимо реактора три выпарные установки для удаления из реакционной смеси избытка воды и блок ректификационных колонн для удаления примесей ди-, три- и тетраэтиленгликоля из товарного этиленгликоля; при этом все компоненты реакционной смеси последовательно испаряются и конденсируются и лишь тетра-этиленгликоль получают с низа последней ректификационной колонны в жидкой фазе [1].

В последние годы возрос интерес к разработке реакционно-ректификационных аппаратов [2],

совмещающих проведение химического процесса с разделением продуктов реакции, что позволяет существенно упростить технологическую схему процесса и снизить капитальные затраты на сооружение установок и оптимизировать процесс в целом [3-8]. Реакционно-ректификационные колонны (РРК) могут применяться в таких процессах химической технологии, как этерификация, гидролиз, окисление, алкилирование, изомеризация и др., в которых химическая стадия протекает в диапазоне температур кипения компонентов реакционной смеси на нескольких контактных мас-сообменных устройствах колонны [2], в частности, в процессе получения этиленгликоля.

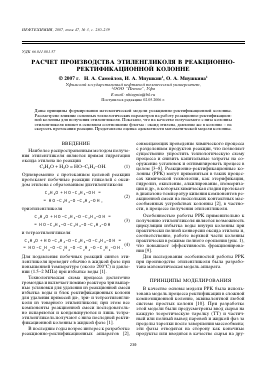

Особенностью работы РРК применительно к получению этиленгликоля является возможность циркуляции избытка воды внутри колонны при практически полной конверсии оксида этилена и, соответственно, работе верхней части колонны практически в режиме полного орошения (рис. 1), что повышает эффективность фракционирования [9].

Для исследования особенностей работы РРК при производстве этиленгликоля была разработана математическая модель аппарата.

ПРИНЦИПЫ МОДЕЛИРОВАНИЯ

В качестве основы модели РРК была использована модель процесса ректификации в сложной композиционной колонне, эквивалентной любой системе простых колонн [10]. При разработке этой модели были предусмотрены ввод сырья на каждую теоретическую тарелку (ТТ) и частичный или полный вывод паровой и жидкой фаз за пределы тарелки после завершения массообмена; эти фазы отводятся на сторону как конечные продукты или вводятся в качестве сырья на дру-

Продукты реакции

Рис. 1. Принципиальная схема реакционно-ректификационной колонны.

гие тарелки композиционной колонны. Подобное построение модели позволяло рассчитывать одновременно всю систему колонн моделируемой установки, создавая основу оптимизации системы в целом. Эта модель ТТ применительно к рассматриваемой задаче расчета РРК была дополнена блоками смешения сырьевых и циркулирующего потоков и расчета химического превращения, происходящего на теоретической тарелке, выполняющей одновременно функции реакционного устройства (рис. 2). В данном случае возможен отвод флегмы (в основном, содержащей циркулирующую воду) с вышележащей тарелки, ее смешение с сырьевыми потоками оксида этилена и воды с последующим проведением химической реакции и разделением продуктов реакции как на реакционной тарелке, так и на остальных фракционирующих тарелках колонны. В связи с этим при расчете колонны совмещаются два метода расчета: статика фракционирования на ТТ, обеспечивающая определение качества продуктов разделения в системе пар-жидкость за счет массообмена, и кинетика химического процесса на реакционной тарелке, позволяющая определить состав продуктов реак-

Рис. 2. Блок-схема потоков при расчете реакционной зоны реакционно-ректификационной колонны: 1 -фракционирующая часть, 2 - блок смешения потоков сырья и рециркулирующей воды, 3 - реакционная часть.

Жидкие потоки-»-, паровые потоки —.

ции в реакционной смеси и время, необходимое для достижения приемлемой глубины превращения исходного сырья.

При разработке математической модели (РРК) были приняты следующие допущения:

• гидродинамика контактного устройства описывается моделью идеального вытеснения;

• относительная летучесть компонентов разделяемой смеси относительно эталонного компонента принята постоянной по высоте колонны; в качестве эталонного компонента принят этилен-гликоль как граничный компонент фракционируемой смеси: в верх колонны идет вода с незначительной примесью органических веществ, в низ колонны - этиленгликоль с примесью воды и высших гликолей - продуктов побочных реакций. Для повышения точности расчетов температурного профиля потоков по высоте колонны принято, что в верхней части колонны относительная летучесть рассчитывается по условиям первой теоретической тарелки, а в нижней части колонны - по условиям последней теоретической тарелки.

Математическая модель реакционно-ректификационного процесса на контактном устройстве состоит из трех блоков: блока смешения, блока кинетики химической реакции, блока статики ректификации.

Модель блока смешения балансового количества сырья с циркулирующей водой (флегмой), поступающей с вышележащей тарелки и содержащей незначительную примесь всех компонентов реакционной смеси с определением начального количе-

ства каждого из шести компонентов реакции (оксид этилена, вода, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль), поступающих в реакционный блок, выполнена в виде покомпонентных уравнений материального баланса блока.

Модель реакционного блока представляет собой систему дифференциальных уравнений, учитывающих влияние гидродинамической обстановки на кинетику химического процесса по всем компонентам реакционной смеси.

Расчет констант скоростей реакций Км выполняли по уравнению Аррениуса

Км = КМгоехр(-ЕМ/ЯГ), М = 1, 2, 3, 4, (5)

где Км 0 и Ем - предэкспоненциальный множитель и энергия активации для М-ой реакции, Т -температура процесса, R - универсальная газовая постоянная.

Значения Км 0 и Ем для (1)-(4) реакций приняты по данным [1].

В результате расчета реакционного блока определялось количество продуктов реакции, поступающих на соответствующую теоретическую тарелку для разделения воды и этиленгликоля, содержащего примеси ди-, три- и тетраэтиленгликоля.

Модель статики ректификации предусматривала определение состава смеси на тарелке после смешения вводимого сырья (реакционной смеси) с потоками пара и жидкости, поступающими с ниже- и вышележащей тарелок, расчет доли отгона паров из исходной смеси, определение значения константы фазового равновесия эталонного компонента (этиленгликоля), при которой обеспечивается достижение заданной доли отгона на теоретической тарелке, с последующим расчетом составов равновесных потоков жидкой и паровой фаз и их температуры.

Расчет химической стадии процесса выполнялся методом Рунге-Кутта первого порядка с получением кинетических кривых по всем компонентам реакционной смеси и определением времени достижения максимального выхода этиленгликоля.

Расчет стадии ректификации выполнялся методом релаксации, причем начальным условием решения задачи было заполнение колонны чистой водой. Исходные данные расчета включают задание числа теоретических тарелок, мольных потоков паров, поднимающихся с каждой тарелки, позиций вводов сырья в колонну, его количества и состава. Алгоритм решения задачи характеризуется быстрой сходимостью (продолжительность расчета одного варианта работы колонны на ЭВМ 12 ч) при обеспечении высокой точности расчетов (шаг интегрирования при расчете химической стадии процесса составляет 0.0001 мин при продолжительности реакции 1.5-0.5 мин, определение константы равновесия эталонного компонента

при расчете статики ректификации выполняется с точностью 0.00001); расчет задачи завершается при расхождении для двух соседних итераций составов пара и жидкости на всех тарелках колонны, не превышающих 10-8 мол. доли.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Реакционно-ректификационная колонна (РРК) при производстве этиленгликоля может эффективно применяться лишь при преодолении двух ограничений:

• необходимое ограничение - продолжительность протекания реакции не должна превышать времени пребывания потоков в пределах реакционной зоны колонны;

• достаточное ограничение - состав реакционной смеси, получаемой в реакционной зоне, должен обеспечивать приемлемую чистоту целевого продукта, отводимого с низа колонны.

В ходе математического моделирования процесса получения этиленгликоля в рРк была рассмотрена возможность преодоления выше приведенных ограничений и корректности принятых допущений, как на стадии химического превращения исходного сырья производства этиленгликоля на реакционной тарелке ректификационной колонны, так и при дальнейшем фракционирования флегмы и проанализировано влияние основных технологических параметров на работу колонны.

Анализ механизма получения этиленгликоля с учетом образования побочных ди-, три- и тетраэтиленгликоля выполняли в широком диапазоне температур процесса и зна

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.