УДК 661.183.6:661.726;547.313;661.865.4;661.883.1;661.862.22

СТАБИЛЬНОСТЬ ЦЕОЛИТНОГО КАТАЛИЗАТОРА La-Zr-HZSM-5/Al2O3

КОНВЕРСИИ ДИМЕТИЛОВОГО ЭФИРА В НИЗШИЕ ОЛЕФИНЫ © 2013 г. С. Н. Хаджиев, Н. В. Колесниченко, Е. Н. Хиврич, Е. Е. Колесникова, Т. И. Батова

Институт нефтехимического синтеза им. А.В. Топчиева РАН, Москва E-mail: khadzhiev@ips.ac.ru Поступила в редакцию 25.10.2012 г.

Изучена стабильность цеолитного компонента и синтезированного на его основе катализатора La-Zr-HZSM-5/Al2O3 процесса получения низших олефинов из диметилового эфира (ДМЭ). Показано, что как цеолитный компонент, так и катализатор на его основе характеризуются высокой стабильностью каталитических свойств. Высокотемпературная обработка цеолитного компонента в атмосфере воздуха и готового катализатора La-Zr-HZSM-5/Al2O3 в атмосфере водяного пара существенно повышает селективность действия катализатора в образовании олефинов, особенно пропилена, при некотором снижении активности в конверсии ДМЭ при повышении температуры паровой обработки с 500 до 750°С.

Ключевые слова: диметиловый эфир, цеолитные катализаторы, низшие олефины, стабильность, термическая и паровая обработка катализатора.

DOI: 10.7868/S0028242113040072

Для принятия решения о промышленном использовании катализатора в определенном химическом процессе, наряду с другими параметрами необходима оценка стабильности каталитических свойств активного компонента и всего контакта на пилотных, микропилотных и лабораторных установках. Определение стабильности гетерогенных катализаторов является очень сложной многоплановой задачей и, в конечном счете, определяется в результате длительной эксплуатации на промышленной установке. На лабораторном уровне оценка стабильности осуществляется по изменению каталитических свойств при высокотемпературной обработке в атмосфере воздуха, водяного пара или их смеси.

В данной работе изучено влияние высокотемпературной обработки исходного цеолита HZSM-5 и высокотемпературной обработки водяным паром катализатора на его основе, модифицированного лантаном и цирконием (Ьа^г-HZSM-5/Al2Oз), на стабильность каталитических и физико-химических свойств цеолитсо-держащего катализатора.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве исходного реагента использовали ДМЭ с чистотой 99,8% (производство ОАО НАК "Азот" г. Новомосковск).

Для получения каталитически активной системы синтеза низших олефинов из ДМЭ в работе

использовали цеолит ZSM-5 в аммонийной форме ^Н+) с мольным отношением SiO2/Al2O3 = 40 (производство ОАО "Ангарский завод КиОС", содержит не более 0.07 мас. % оксида натрия) и цеолиты ZSM-5 с мольным отношением SiO2/Al2O3 = = 30, 80 и 280 (производство '^ео1у81"), модифицированные лантаном и цирконием. Водородную форму цеолита (Н+) получали прокаливанием в течение 4 ч при 500°С. Катализаторы синтезировали смешением цеолита НZSM-5 со связующим — суспензией оксида алюминия (содержит 23 мас. % сухого A12O3 производства ЗАО "Промышленные катализаторы" , Рязань) с последующим формованием экструдатов (содержание связующего в готовом катализаторе 33—34 мас. %). Введение лантана и циркония проводили методом безостаточной пропитки цеолита до смешения со связующим.

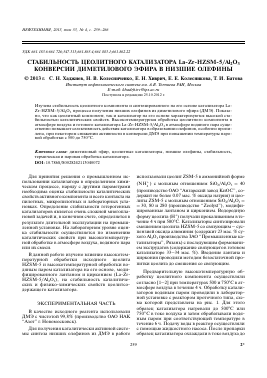

Предварительную высокотемпературную обработку цеолитного компонента осуществляли согласно [1—2] при температурах 500 и 750оС в атмосфере воздуха в течение 4 ч. Обработку катализаторов водяным паром проводили в лабораторной установке с реактором проточного типа, схема которой представлена на рис. 1. Для этого образец катализатора нагревали до 500оС или 750°С в токе воздуха и затем обрабатывали водяным паром при соответствующей температуре в течение 6 ч. Подачу воды в реактор осуществляли с помощью жидкостного насоса. После пропарки образец катализатора охлаждали в токе воздуха до

259

2*

1 1

1 1=1 CZ5

Рис. 1. Схема установки по обработке катализаторов водяным паром: 1 — реактор, 2— электрическая печь, 3— термопара, 4 — регулятор управления потоком воздуха, 5— жидкостной насос, 6 — емкость для сбора Н2О (с охлаждением), 7 — расходомер газа.

100оС. Регенерацию катализатора проводили путем выжигания кокса в атмосфере азото-воздуш-ной смеси при температуре 450—500°С в течение 5-6 ч.

Фазовый состав и структуру полученных катализаторов до и после их обработки исследовали методом рентгенофазового анализа (РФА), методами ИК- и ИК-Фурье спектроскопии (в области 400-4000 см-1), кислотные свойства катализаторов определяли методом температурно-програм-мированной десорбции аммиака (ТПД НИ3).

Метод РФА. Измерения проводили на дифрак-тометре "ДРОН-6" методом Дебая-Шеррера с фокусировкой по Брэггу-Брентано в автоматическом режиме работы прибора с длиной волны X = 1.5418 А, СиКа-излучением и №-фильтром. Образец помещали в кювету, которую закрепляли держателем на гониометре. Горизонтальная и вертикальная щели на трубке равнялись 6 и 2 мм соответственно, щели на детекторе - 10 и 0,1 мм. Катодное напряжение составляло 40 кВ, ток в трубке соответствовал 20 мА, число импульсов было принято 103 имп/с-1. При съемке осуществлялось одновременное движение приставки и детектора (метод 2©-©). Параметры элементарной ячейки Бравэ рассчитывали по квадратичным формам зависимостей, используя метод наименьших квадратов с последующими итерациями. Фазы металлов идентифицировали по международной рентгенометрической картотеке JCPDS.

Для определения степени кристалличности модифицированных образцов измеряли высоты

пиков в области 29 = 23—25°, и далее по формуле определяли искомую характеристику:

к = (Е/д/ВД х 100%,

где: к — степень кристалличности, %; Ii1 — интенсивность пика эталонного образца (в качестве которого использовали немодифицированный HZSM-5), Ii2 — интенсивность пика исследуемого образца, имп/с.

ИК-спектры цеолитов. Регистрацию спектров проводили на ИК-Фурье спектрометре IFS-66 v/s Bruker в области 400—4000 см-1 (50 сканов). Образцы для регистрации спектров готовили в виде таблеток, прессованных с KBr, и суспензий в вазелиновом масле (nuyol). Оказалось, что спектры таблеток с KBr сильно искажают область поглощения ОН-групп в спектре цеолита за счет высокой гигроскопичности KBr, поэтому в обсуждении результатов приводятся спектры только суспензий в вазелиновом масле.

Метод температурно-программированной десорбции (ТПД) аммиака. Для получения данных по ТПД аммиака 0.2 г образца прокаливали в течение 4 ч при 500°С в токе сухого воздуха, 1 ч в токе азота при той же температуре, охлаждали и при комнатной температуре продували смесью азота и аммиака в соотношении 1/1 по объему в течение 0.5 ч. Затем в течение 1 ч сдували слабо связанный аммиак при 100°С, охлаждали до комнатной температуры и включали программируемый нагрев со скоростью 8°С/мин. Нагрев осуществляли до полного удаления адсорбата из исследуемого образца, что фиксировали по восстановлению нулевой линии. Скорость подачи газов во всех случаях равнялась 0.5 мл/с. Газы предварительно очищали и осушали.

Данные ТПД-NH обрабатывали методом согласования экспериментальной и расчетной форм кривых. Используя уравнение Аменомия-Цвета-новича, из хроматографических данных по термодесорбции аммиака можно найти функцию распределения кислотных центров по энергиям активации десорбции аммиака в интервале изменения энергии активации от минимального значения (Емин) до максимального (Емакс) и для всего интервала десорбции вычислить среднее значение «£)), характеризующее кислотную силу центров. Интервалы энергий активации десорбции разбивали на равные участки (по 5 кДж/моль), внутри которых центры считались однородными, а их сила определялась средним значением энергии активации, соответствующего середине участка. Количество десорбированного аммиака в заданном интервале энергий активации соответствует числу кислотных центров определенной силы, а суммарное количество адсорбированного аммиака позволяет найти величину общей кислотности. Для удобства рассмотрения и обсуждения экспе-

СТАБИЛЬНОСТЬ ЦЕОЛИТНОГО КАТАЛИЗАТОРА La-Zr-HZSM-5/A12O3

261

риментальных данных центры с энергией активации десорбции ниже 90—100 кДж/моль относят к слабым, 100—130 кДж/моль — к средним, >130 кДж/моль — к сильным кислотным центрам [3].

Испытания катализаторов проводили на установке с реактором проточного типа, описанной в [4]. В качестве исходного сырья использовали ДМЭ; в качестве разбавителя диметилового эфира — азот и/или водяной пар. Концентрация ДМЭ в исходной газовой смеси составляла от 10 до 20 об. %. Объемную скорость подачи исходной газовой смеси варьировали в пределах 1000— 16000 ч-1. Объем катализатора в реакторе ~6 см3, масса катализатора 3 г. Продукты реакции анализировали методом ГЖХ: колонка 25 м х 0.26 мм, заполненная Рогарак Q, детекторы ПИД и ДТП, газ-носитель — гелий, 30 мл/мин. Для установления заданной скорости подачи сырья расход газа контролировали регуляторами расхода газа РРГ-10, расход жидкости — с помощью жидкостного насоса.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Как было показано ранее [5], катализатор Ьа-Zr-HZSM-5/A12O3 в конверсии ДМЭ обладает высокой активностью и селективностью в образовании низших олефинов и рекомендован для испытаний на следующих этапах исследований, однако, данный катализатор подвержен заметной дезактивации вследствие быстрого коксообразования: через 5 ч работы катализатора конверсия ДМЭ снижается с 90 до 30 мас. %. Такие изменения обычно наблюдаются для цеолитных катализаторов с чрезмерно высокой первоначальной активностью, приводящей к интенсивному коксообразованию и быстрой закупорке пор цеолитного компонента с сопутствующей обратимой дезактивацией. При этом сохраняется структура и фазовый состав цео-литного компонента; возможно изменение кислотных свойств, которые заметно зависят от условий термической или термопаровой обработок. При окислительной регенерации активность и селективность катализатора полностью восстанавливается, что указывает на стабильность каталитических свойств и обратимость дезактивации.

Исходя из этого, до исследования стабильности готового катализатора нами было изучено влияние высокотемпературной обработки его цеолитного компонента на каталити

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.